|

|

|

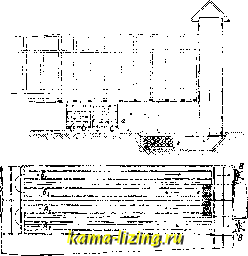

Литература --> Катафорез - движение частиц КЛЕЙ так называемый кожный клей, получаемый из отбросов дубленой кожи. Основным сырьем для производства шубного К. являются отбросы кожевенных заводов и боен. Сюда входят обрывки шкур, бахтарма (ячеистая ткань), обрезки шкуры (лапы, хвосты, уши, башки и пр.), сухожилия . и жилы, кишки, хрящи и рубцы. Все эти отбросы объединяются иод общим названием клеевой мездры. Кроме того употребляются заячьи и кроличьи шкурки, шкуры кошек, собак, свиней, упаковочные шкуры (эмбалаж) и т. п. Из этих материалов более всего ценятся отбросы лайки, пергамент и сыромятные обрезки. Шкуры молодых животных (телят и ягнят) дают больший выход К. и более светлый продукт, чем шкуры быков. Лошадиная шкура дает слабый и темный К. Выходы К. сильно колеблются в зависимости от рода и качества сырого материала; в среднем из 100 кг €ырой клеевой мездры получается ок. 10 кг сухого клея. Процесс производства шубного клея состоит из следующих основных операций: 1) подготовки материала к варке, 2) варки К., 3) охлаждения клеевого бульона и формовки студня и 4) сушки К. Поступающий на з-д сырой материал после сортировки или без нее подвергается промывке водой для удаления остатков извести, соли и грязи, после чего поступает в продолжительную обработку известковым молоком (1-3°Вё). Режим известкования зависит от рода и качества материала и от предварительной обработки шкуры на кожевенном заводе; средняя продолжительность известкования составляет 15-30 дней, причем известковое молоко 3- 4 раза заменяется свежим. Известкование производят в деревянных и бетонных чанах или ямах или во вращающихся барабанах. Иногда применяют приспособления для размешивания молока или продувку сжатым воздухом. Процесс считается оконченным, если разрезанный материал имеет в разрезе синеватую стекловидную структуру. Под действием извести соединительнотканные волокна шкуры сильно разбухают (см. На-жор), остатки мяса, крови и не дающие К. белки растворяются, жиры омыляются с образованием кальциевых мыл. При слишком длительном известковании коллагено-вые волокна разрушаются. После известкования материал иногда сушат на воздухе или в специальных сушилках. Такая сушка дает клей лучшего качества. Просушенный материал (а на многих заводах - непосредственно после известкования) подвергается промывке в проточной воде для удаления извести и растворенных примесей. Промывка производится в аппаратах различной конструкции (см. Желатина). Наиболее употребительны америк. контроллеры и шерстомойки. Остатки извести удаляют промыванием материала в слабом растворе соляной, реже серной, кислоты, после чего следует промывка водой, отбелка раствором SO2 (1,5° Вё) в течение 12 часов и окончательная промывка водой. Иногда материал перед известкованием измельчают в особых машинах (голлендерах, волк-машинах, колбасных машинах и т. п.). Конструкция волк- г. э. т. X. машины изображена на фиг. 1, где ж-подающая воронка, р и т-подающие вальцы, а-барабан, составленный из ряда дисковых пил, I и d - рабочие корыта, h и S-регулирующие маховички, г-приспособление для регулирования степени слсатия разрезываемого материала и о-приводной шкив. Промытый материал обычно отжимают в особых прессах, после чего материал вываривают при t° ниже 100° (во избежание пептонизации клея и уменьшения его клеящей способности). Для варки пользуются чугунными, железными или деревянными котлами с двойными стенками или ложными днищами с глухим паровым обогревом.  Фиг. 1. Загруженный материал заливают теплой водой, впускают пар в змеевик или паровую рубашку и ведут варку до получения желательной консистенции; последнюю проверяют частыми пробами па скорость застывания бульона и крепость студня. Готовый бульон сливают и операцию повторяют до тех пор, пока материал не будет больше давать застывающего бульона. Последний бульон варится при Г 100° и идет для заварки бульона следующей парт1ш. Обычно делают от 3 до 5 варок с интервалом t° от 70 до 100°. Из твердого остатка, состоящего из волос и различных кератиновых образований, жиров и кальциевых мыл, выделяют жир, который идет на мыловарение, а лшых, содержащий до 9% азота (считая на сухое вещество), идет на удобрение. Концентрация клеевых бульонов колеблется в зависимости от качества сырого материала; в среднем бульоны содержат 5--8% сухого вещества. Из варочных котлов бульоны сливают в отстойники и подвергают осветлению, отбелке и фильтрованию. Последняя операция производится в фильтр-прессах с фильтрующей массой из смеси целлюлозы, асбеста и фибры. Затем бульоны концентрируют в вакуум-аппаратах, обычнее до содержания 25% сухого вещества. Упаренный бульон разливают в формы (из дерева, цинка, оцинкованного железа), где бульон охлаждается водой или холодным воздухом. Вынутые из форм блоки разрезают на специальных машинах на пластинки толщиной 8-15-30 мм, которые раскладывают на сушильные сетки-деревянные или металлич. раг-лы, обтянутые проволочной сеткой (веревочной, алюминиевой, оцинкованной железной). Нагруженные сетки укладывают па плоские ваго- нетки, обычно в две колонки высотой 2 м, и вводят в сушильное пространство. На фиг. 2 изображены план и продольный разрез тоннельной сушилки; последняя представляет собой ряд длинных каналов (20-30 м), соединенных попарно (Aj-Az, i>i--Бг) > поперечное сечение их по возможности точно соответствует габариту нагруженной вагонетки а. На конце одного канала находится паровой калорифер к из ребристых труб, на конце другого-вентилятор (В), просасывающий через оа канала слабо нагретый воздух. Вагонетки в канале обычно направляются против движения нагретого воздуха (противоток). Процесс сушки является одним из наиболее ответственных моментов производства и требует тщательного наблюдения. Температура  Фиг. 2. сушки для шубного клея не должна превышать 30-35°, так как свежего студня лежит около этой температуры. Но по мере высушивания студня температуру можно поднимать и в конце довести ее дан:е до темп-ры в 60°. Количество воздуха, которое просасывается вентилятором, должно находиться в определенном отношении к содержанию влаги в атмосферном воздухе, к длине канала и весовому количеству высушиваемого материала. Продолжительность сушки зависит от концентрации студня, толщины плитки, влажности и скорости воздуха и температуры сушки; сушка пластин шубного клея длится 3--8 суток. Высушенные пластинки снимают с рамок, сортируют и упаковывают. Сырьем для производства костяного К. слулсит местная или привозная кость или отбросы пуговичных ф-к и т. п. Привозную кость доставляют с Дальнего Востока и из Юж. Америки. И н д и й с к а я кость, или ш р от, один из лучших сортов кости, идет гл. обр. для производства желатины. Процесс производства костяного клея сводится к отделению органической части костей от минерального остова и превращению ее в К. Это м. б. осуществлено двояким путем: 1) выщелачиванием минеральной части слабыми растворами к-т (соляной, сернистой), причем остается органич. вещество кости-  оссеин (коллаген), и 2) непосредственным получением клея действием пара под давлением. Первый способ, мацерационный, или кислотный, вследствие сравнительно высокой стоимости к-ты мало распространен и применяется преимущественно для приготовления желатины. Второй способ-и а р о в о й-является общепринятым и состоит из следующих операций: 1) сортировки и измельчения костей, 2) обезжиривания костей и очистки сала, 3) сухой и мокрой очистки дробленой кости, 4) обе-склеивания кости, 5) обработки клеевых бульонов (аналогично шубному клею) и 6) получения отходов. Для сортировки костей применяют движущиеся бесконечные ленты, так называемые трясучки , которые снабжены сильными электро- магнита,ми для отделения кусков железа, гвоздей и т. п. Другие примеси (стекло, тряпки, бумага и т..д.) отбираются на ходу ленты вручную. Сортированная кость неносредственно с ленты поступает в дробильные машины, где она дробится на куски величиной с куриное яйцо. После этого следует обезжиривание, которое осуществляется почти исключительно методом экстракции органическими растворителями жиров. Применяется главным образом бензин вследствие его дешевизны по сравнению с другими растворителями (четыреххлористыи углерод, CCI4, сероуглерод, CSa, бензол, CgHg, трихлорэтилен, C2H3CI3, нафталин и ряд др.). Обезжиривание производится в экстракторах различных конструкций. На фиг. 3 изображен распространенный экстракционный аппарат Руфа, где А-силос, В-экстрактор, С-бензиновый резервуар, D - конденсатор, W- водоотделитель, К-предохранительный холодильник и F-салосборник. Извлеченный костяной жир подвергается очистке и поступает в продажу. Обезжиренную кость полируют в специальных полировальных барабанах; при этом получается ценный отход-черная костяная мука (см.). Одновременно с полировкой производится вторичное дробление и сортировка по величине шрота. Основная масса полированного шрота состоит из кусков в 2-4 см в поперечнике. Полированный шрот подвергается промывке водой, а иногда и газовке -обработке SOj (последний процесс иногда неправильно называют мацерацией). Основным процессом является выварка клея. Последняя обыкновенно производится в вертикальных железных цилиндрах емкостью 0,5-2 jh, с ложным дном и с верхним и нижним люками. Обыкновенно эти аппараты соединяют в батареи (от 3 до 6 штук) типа диффузоров. Диффузоры снабжены системой паропроводов и трубопроводов для бульона, позволяющей вести непрерывный процесс обесклеивания но принципу противотока. Каждый диффузор 3-10 10-11 tt-n 12-13 I7-J8 18/3 /3-го 20-2/ 2/-22 22-23 23-24 24-1 Диффузор N? В течение 1 ч. наполняется 6-12 раз поочередно паром (0,2-2 aim) и горячей водой (или бульоном). По мере хода процесса давление пара постепенно повышают. На фиг. 4 изображена схема работы батареи из 6 диффузоров. Периоды действия пара обозначены крестиками, воды (бульона)-кружками. Линии, соединяющие кружки, показывают ход клеевых бульонов. lio выходе из батареи клеевой бульон, содер-лсащий 10-20% клея, перекачивают в отстойники, где он отстаивается и осветляется или отбеливается. Дальнейшая обработка клеевого бульона вполне идентична с обработкой при производстве шубного К., за исключением того, что вследствие меньшей крепости студня сравнительно с шубным К., бульоны костяного К. концентрируются до 30-40%. Фиг. 4. За последние годы техника производства К. обогатилась рядом новых методов, обещающих получить широкое развитие в будущем. Сюда относятся способы производства же мчу ясно г о К., чешуйчатого К. и порошкообразного К. 1) Для получения жемчужного клея раствор шубного или костяного 1шея каплями впускают в холодную жидкость, не смешивающуюся с водой (CCI4 с бензином, CgHg, C2H3CI3, CSg, бензил овый спирт); застывшие капли студня отделяют от жидкого охладителя и высушивают в течение 24 часов. 2) Чешуйчатый клей получается на специальных барабанах. Клеевой раствор попадает в эмульсатор, где оп превращается в тонкую пену; последняя непрерывно поступает на вращающийся с определенной скоростью и обогреваемый паром сушильный барабан. В течение /4 оборота барабана пена успевает высохнуть и затем ее снимают в виде сухих чешуек скребком; сухие чешуйки прессуются в плитки или брикеты. 3) Порошкообразный клей получается по тому же принципу, что и чешуйчатый К. Наилучшим аппаратом для этой цели является вакуум-аппарат системы Пассбурга, в к-ром обогреваемый паром вращающийся барабан непрерывно погружается в клеевой раствор, находящийся в разреженном пространстве. В течение 1 оборота К. высушивается и снимается скребком. Порошкообразный К. может быть получен также из обыкновенного плиточного путем измельчения его в специальных мельницах. На рынке встречается такой К. различной стенени измельчения. Р ы б и й К. бывает двух родов: высший сорт-высушенная внутренняя оболочка плавательного пузыря различных рыб (осетра, белуги, севрюги, стерляди, сома, сазана и др.) и низший сорт-получаемый из рыбьей чешуи и отбросов трески. Для получения высшего сорта К. плавательный пузырь промывают в слабом известковом молоке, разрезают по длине и тщательно очищают, после чего в полусухом состоянии удаляют наружную мышечную оболочку и сушат на солнце; иногда его отбеливают сернистыми соединениями или погружением пузыря на продолжительное время в снег. Низший сорт клея получается путем вываривания цельных рыб, а также рыбьей чешуи, кишечника и костей, к-рые сначала обрабатывают соляной кислотой (для удаления известковых солей), а затем вываривают в воде; бульоны обрабатывают обычным путем. Рыбий К. из плавательного пузыря химически представляет собой почти чистый глютин (86-93%), от обыкновенного К. отличается меньшим содержанием золы (~0,5%), неполной растворимостью в горячей воде (до 3% нерастворимого остатка) и более высоким минимумом концентрации для образования студня (3%). Студень рыбьего К. обладает значительно меньшей крепостью по сравнению с шубным и костяным К. и слабо склеивает. Сорта рыбьего К. различают по географическ. признаку-русский, бразильский, сев.-американский и т. д. Наилучшим считается русский-астраханский. Испытание К. Обычно определяют достоинства данного сорта К. по нек-рым его физико-химич. свойствам. Чаще всего определяют следующие свойства К.: вязкость, крепость студня, и t° застудневания, пенистость, устойчивость к заражению микроорганизмами, влажность, содержание золы, жира, SO2, общую и активную кислотность Pjj (см. Спр. ТЭ, т. III, ст. Склеивающие вещества и желатины). Для определения вязкости наиболее распространенным является вискозиметр Эн-глера (см. Вязкость), причем употребляют растворы К. в 17,75%-ной концентрации по клеевому ареометру Зура или 15%-ной, считая на безводное и беззольное вещество. Температура определения: для шубного К.- 40°, для костяного-30°. Часто утютребля-ют таклсе вискозиметр Оствальда; в этом случае определение производят с 10%-ным или 3%-ным растворами (считая на безводное и беззольное вещество) при t° 40°. Более совершенными являются приборы, основанные на измерении сопротивления трению при вращении цилиндра в испытуемом растворе. Таковы вискозиметры Мак-Майкеля, Стормера, Гатчека и др. (см. Желатина). Крепость студня обычно определяется величиной груза, необходимого для разрыва поверхности студня определенной концентрации и t°. Наиболее удобным и точным следует признать автоматич. ж е л ом е т р Блюма (фиг. 5), которым .измеряют вес груза (дроби), необходимого для погружения штемпеля 2 в студень 1 на определенную глубину-4 мм (прочие обозначения: 3-приемник груза, 4-автоматич. запор, 5-резервуар с дробью, 6-уравновешивающая пружина, 7-микрометрич. винт для установки испытательного сосуда, 8- батарея, 9-электромагнит). Точка п .п а-

|