|

|

|

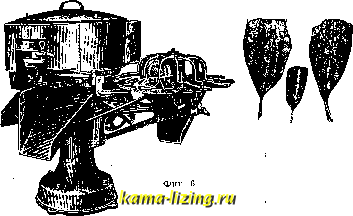

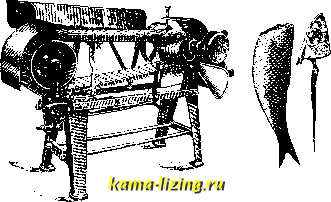

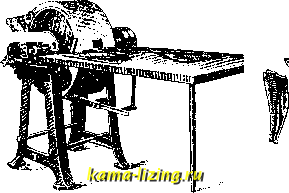

Литература --> Катафорез - движение частиц Табл. 8.-Г л а в н е й ш и е типы рыборазделочных машин на заграничных заводах. Название и марка машины Железный китаец , мод. 1927 г. Сардиночный автомат То же, сист. Ла-Лонд, мод. 1925 г. Тоже, системы Мидль- Ноббинг , мод. 465 Автомат для разделки крупной рыбы, Wizard 440 Автомат для разделки сельдей, мод.450 (фиг. 6) Автомат Кипперса , мод. 455 Автомат Ноббинг , мод. 460 (фиг. 7) Автомат для разделки трески, мод. 420 Wizard Splitter Автомат для разделки судака,трески, пикши и пр., мод. 416 Нож короткой резки Автомат для копченых шпрот Автомат для сдирания кожи с рыбных фи- лейчиков, мод. 504 (фиг. 8) Порционная машина Резаки, мод. 417

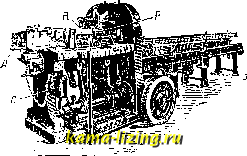

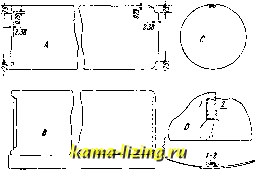

стью 4 т/ч. Конструируются цепные сушилки фирмой Андерсон Барнгровер. Для обварки рыбы в масле в Америке применяются непрерывнодействующие автоматическ. аппараты, представляющие собою сваренные автогеном танки, на дне которых уложены паровые трубы. На уровне труб проходят бесконечные цепи, несущие карет-  ки, в к-рых помещается рыба. Во время работы на дно аппарата наливается вода, а сверху-масло. Масло подогревается паром до 110°, и рыба проводится через масляную ванну конвейером. Укладка банок производится на специальных столах. Здесь рыба движется лентой по середине стола. Пустые вымытые банки механически осыпаются с верхнего этажа и проносятся конвейером над лентой с рыбой навстречу ее двилеению или же подаются конвейером, на котором происходит их укладка. Для помещения рыбы в банки при изготовлении натурального пищевого консерва применяются специальные машины-на-бивалки двух систем-для высокой банки и плоской. Производительность набивалок- 75 банок в минуту. Э к с г а-устирование и закупорка ле е с т я н о к до последнего времени исполнялись по след.схеме: а) клинчер, б) эксгаустер, в) закатка, В самое последнее время эта схема заменяется работой одной машины-в акуум-за-катки, которая удаляет воздух из банки и производит ее укупорку. Вакуум-закатки конструируют на любую производительность (до 150 банок в минуту). Мойка наполненных банок исполняется машинами следующих двух систем: а) конвейерными и б) щеточными. В машинах банки моются сначала мыльным раствором, а затем ополаскиваются водой. Производство леестяныху консервных банок. Машинная техника, в целях рационализации производства, старалась упростить форму консервной жестян- ки, и эти изыскания закончились лишь к 1897 году, когда была сконструирована лсе-стянка с двойным швом, т. н. санитар-пая. С этого времени наблюдается бурный рост и расцвет производства жестяных консервных банок; конструируются быстроход-  Фиг. 7. ные стапки-автоматы, производящие без участия рук человека свыше 300 банок в минуту; увеличивается продукция отдельных лсестяночиых з-дов, доходя, например на некоторых американг-ких заводах, до 3 млн. жестянок в 8-часовой рабочий день. В зависимости от содержимого, для которого консервные л-сестяпки предназначаются, они несколько отличаются друг от друга по конструкции и размерам. Наибольшее распространение получили так. наз. гигиенические банки, почти исключительно применяемые для упаковки фруктов, овощей и многих рыбных консервов. Гигиенич. банка (фиг. 9) состоит из цилиндрическ. корпуса с продольным швом взахлестку (А-В) почти до краев, где этот шов заканчивается уже внакладку (С-В). Шов располагают внутри Щл банки, а наружный стык для герметичности запаивают. Концы (донышки) нрифальцовывают к корпусу при помощи поперечного двойного фальца (Е-F). Для герметичности банок края концов, образующие поперечный шов, прокладывают резиной или покрывают специальным лаком, представляющим собок- раствор резины в бензоле и алкоголе с примесью д.тя п.чотности мела, талька, масла и пр. В СССР, по примеру заграницы, проводятся стандарты на консервную кесть (ОСТ 24 и 128) и на консервные лсестянки. По стандарту круглые цилиндрические жестянки для консервов доллсны изготовляться следующих размеров: Размеры жестяпон Кч внутри, в мм жестянок Диаметр Высота 1/2 ........ 73 46 3/4 ........ 100 35 1/1 ........ 73 02 1/1 (плоек.)..... 100 45 2/1 ........ 100 112 16/1 ........ 154 340 НСестяики д. б. изготовлены пз белой жести (ОСТ -24): а) корпус жестянок от № 1/2 до № 2/1 включи- тельно-из жести палочной от№ 2/3 до № 2/7; б) донышко и крышка жестянок от № 1/2-из жести палочной от№ 2/5 до J\b 2/7; в) жестянки№ 16/1-из жести крестовой. Виутрепняя пайка швов пе допускается. Донышко жестянок д. б. прифальцовано механически, крышка-также приспособлена для механической прифальцовки с прокладкой резинового кольца или специальной резиновой массы. Для жестянок JNv 16/1 допускается принаиваиие донышек и крышек наружным швом; допускаются также отверстия в крышках, запаянные жестяным кружком после наполнения банок. Количество полуды с обеих сторон жести в сумме д. б. не менее 0,32 г на 100 см жести. Полуда жести не должна содержать свинца более 0,07%. В[1утрепняя поверхность жестянок для ({ipyKTOBOro iijope и фруктовых консервов д. б. покрыта консервным теплостойким и кислотоупорным лаком. Первой операцией при производстве корпусов жестянок яв-.1яется разрезывание листа жести на полосы, обычно рядовыми дисковыми ножницами. Отдельные листы жести кладутся рабочим на стол ножниц и подвигаются им под дисковые нолей. Калсдую пару дисковых нолсей устанавливают на валах машины на таком расстоянии друг от друга, чтобы резать лсесть на полосы требуемой ширины для банок данного размера. До последнего времени заграничные заводы пользовались рядовыми дисковыми пожницами, к-рых требовалось два комплекта: один-для разрезки листа лсести на полосы для корпусов и второй-для крышки корпусов. В настоящее время сконструированы комбинированные ножницы. Эта машина заменяет двойной комплект рядовых дисковых ножниц обычных установок и нарезает из стандартного листа жести прямо корпуса. Производительность комбинированных ножниц: один рабочий у поясниц, с помощником, подающим лсесть, может изрезать 21 стандартный ящик (по 112 листов) лсести в час.  Фиг. 8. Релсущие диски изготов-тяются из высокосортной стали и могут изрезать без точки свыше 56 000 листов лсести. Нарезанные нластинки складываются в стоны и переносятся к автоматическому станку для массового изготовления корпусов консервных банок (фиг. 10). Работница помещает пачки полос в магазин станка А. Под магазином находится присасывающийся поршень, работающий от маленького ва:уум-насоса С, непосредственно присоединенного к станку; станок оттягивает книзу нижнюю полосу 756467 жести настолько, чтобы кулачки двух воз-вратно-ноступательно-скользящих питательных полос в столе станка смогли ее захватить и точно подвинуть сначала к обрубным пуансонам R, которыми углы полос  Фиг. 9. обрубаются, как изобралеено на фиг. 11, А, от них-к кромкозаги бате льн ому механизму Р (фиг. 10), где узкие края полос заги--баются для последующего образования продольного щва (фиг. 11, В), и наконец к формирующему рогу станка, где плоская еще пластинка сгибается в цилиндрич. форму, а загнутые кромки сцепляются и плотно обжимаются, образуя корпус банки (фиг. 11, С и D).С формирующего рога корпуса жестянок автоматич. надеваются на рог паяльного станка, непосредственно присоединенного к корпусообразующему станку и синхронически с ним работающего. Здесь корпуса жестянок скользят вдоль рога, подходя сначала к диску, накладывающему на шов паяльную к-ту, и затем вдоль вращающегося паяльного валка, почти целиком погруженного в ванну с расплавленным припоем из 40% олова и 60% свинца. Темп-ра припоя поддерживается меладу 300 и 330°, в зависимости от числа запаиваемых банок в минуту. Вращение паяльного ва.тка и нек-рое трение его о шов  Фиг. 10. корпуса банки, скользящего вдоль его поверхности, как бы втирают припой во-внутрь складок шва и тем обеспечивают его воздухонепроницаемость. Расход припоя в среднем- ок. -7-2 3 на 1 ООО жестянок и зависит от их высоты. Сойдя с паяльного валка, корпуса жестянок попадают под быстро вращающийся тряпичный диск, который снимает со шва излишний припой. После тряпичного диска корпуса бапок проходят над перфорированной трубой, из которой обдуваются хо- f. Э. т. X. лодным воздухом Д.ТЯ лучшего затвердения припоя и наконец сходя с рога (фиг. 12), автоматически поворачиваются на 180° и уносятся транспортером на следующие операции. Кориусообразующие автоматы широко распространены на заграничных з-дах. В настоящее время работой паяльного автомата заканчивается производство корпуса банки. Конкуренция и рационализация производства заставляют заводы отказаться от менее усовершенствованной отлапочной машины и поставить так на.зываемую сборочную или отлапочно-закаточную машину, заменяющую работу двух машин-отлапочной и закаточной. Для производства концов (донышек и крышек) необходимо сначала нарезать полоски жести для их штамповки. Имеются прессы, штампующие концы из цельного листа, но такой способ работы многими считается дорогим и менее эффективным. Нарезка полос для концов на дисковых ножницах оказалась невыгодной, почему в самое последнее время сконструированы для данной операции зигзагообразные ножницы. Ножницы  Фиг. 11. работают вполне автоматично, выравнивая лист под прямой угол и нарезая полоски для концов. Известны две модели зигзагообраз-п1лх нолшиц: одна-для нарезки полос для ординарного штампа и другая-для двойного. Для штамповки концов сконструирован пресс-пу.темет , названный так за свою большую производительность (до 360 штамповок в минуту). Нарезанные полосы жести складываются в стопы и переносятся подручным к автоматическ. прессу для выбивки концов. Конструкция этого пресса ничем не отличается от конструкции обычных наклоняемых прессов, с тою лишь разницею, что пресс снаблеен весьма остроумным приспособлением для быстрой и автоматич, подачи полос к штампу. Пачки нарезанных полос жести помещаются рабочим в магазин пресса, расположенный слева от пресса; из магазина полосы по одной приподнимаются при помощи рычага с двумя-тремя присосками и переносятся им к захваткам питательной скалки пресса, имеющей прямолинейное , прерывно - поступательно - возвратное движение, что позволяет прессу при каледой остановке питательной скалки выбивать один, два или три конца в зависимости от конструкции штампа. Присоски питательного рычага представляют собою мягкие резнув

|