|

|

|

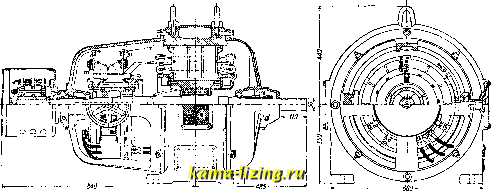

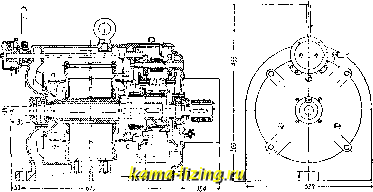

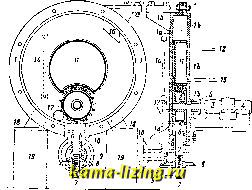

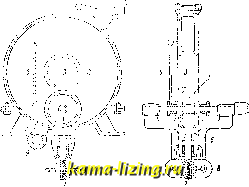

Литература --> Катафорез - движение частиц дооного статору асинхронного двигателя, и ротора, подобного якорю машины постоянного тока. К. м. в большинстве случаев выполняются открытого типа, но в некоторых специальных случаях, как например в текстильной промышленности, применяются коллекторные двигатели закрытого типа с вентиляцией. На фиг. 42 представле- Wechselstromtechnik, В. 5, Т. 2-Die Wechselstrom-KommutatonnascJiinen, В., 19 23; S с h е n к е 1 М., Die Kommutatormaschinen f. einphasigen u. mehrphasigen Wechselstrom, В.-Lpz., 1924;Oniver C.W.,TheA.C. Commutator Motor, L., 1927; Sal 1 inger F., Die asyn-chronen Drehstrommaschinen, B.,1928. Д. Завалишин. КОЛЛИМАТОР, часть оптическ. приборов, применяемая особенно часто в спектральных установках (спектрометрах), спектроскопах  Фиг. 42. ны поперечный и продольный разрезы открытого шунтового двигателя с питанием через ротор фирмы British Thomson Houston с регулировкой скорости от 1 350 до 350 об/м. при 50 пер/ск. Двигатель развивает при наибольшей скорости 18 kW и при наименьшей-8 kW, изменяя мощность при промежуточных скоростях пропорционально скорости. На фиг. 43 представлены продольный и поперечный разрезы коллекторного шунтового двигателя с питанием через ротор закрытого типа с вентиляцией з-да Эле-гстросила для привода станков ватерного  Фиг. 43. прядения. Двигатель позволяет регулировать свою скорость передвижением щеток от 1 200 до 650 об/м., изменяя при этом свою мощность пропорционально скорости от 8,8 до 4,8 kW. Однофазные коллекторные двигатели имеют наибольшее применение в электрической тяге и достигают весьма значительной мощности. В СССР на заводе Электросила строятся коллекторные шунтовые двигатели с питанием через ротор. Лит.: Ш е н ф е р К. И., Коллекторные двигатели переменного тока, Москва, 1922; Arnold Е., Die (спектрографах). К. состоит из ахроматич. линзы и щели, ширина к-рой может изменяться в широких пределах (от нескольких сотых лш до нескольких мм); щель устанавливается по возможности точно в фокусе линзы-т. обр. из к. выходит параллельный пучок света; щель и линза соединяются общей светонепроницаемой трубкой. КОЛЛОДИЙ, раствор в смесях спирта с эфиром нитроклетчатки (см. Нитроцеллюлоза), сод,ержащей от 11 до 12% азота и известной под общим названием к о л л о-дионного хлопка, или . коллоксилина. По внешнему виду коллодий-бесцветная, совершенно прозрачная, вполне однородная густая сиропообразная жидкость, при испарении растворителя дающая нерастворимое в воде роговидное твердое вещество, а в тонком слое - прозрачную эластичную пленку; для придания этой пленке большей гибкости иногда прибавляют в растворитель l-i-2% касторового масла. Коллодий есть раствор коллоида, частицы которого (из определений в ацетон, растворах) имеют размеры (бб-г-186) 10-* см и мало отличаются по величине от молекул исходной нитроклетчатки. В зависимости от назначения К. концентрация растворенной нитроклетчатки в нем колеблется в значительных пределах. Продажный, применяемый в фотографии К, содержит 2-f-4% нитроклетчатки; К., идущийна изготовление искусственного шелка,-15--25%. Для получения К. требуемых качеств в отношении содержания азота, растворимости, вязкости и т. д. необходимо точное со- блюдение целого ряда условий при изготовлении как коллодионного хлопка, так и самого К. В качестве материала для нитрации следует брать хлопок, гл. обр. л и н т е р--короткие волокна,остающиеся в коробочках хлопчатника после удаления длинного волокна, идущего на пряжу. В редких случаях используют древесную клетчатку (сульфитную целлюлозу). Хлопковое волокно перед нитрацией подвергают тщательной очистке от лсиров и других посторонних ве-1цестви, если нужно, отбеливанию. РХногда применяется дополнительная обработка материала нагреванием (лучше в атмосфере инертного газа) с целью деполимеризации молекул клетчатки, что улучшает в дальнейшем способность нитроклетчатки желатинироваться и повышает растворимость ее. Нитрование производят смесями азотной и серной кислот с большим содержанием воды (14,5-19,0%), при повышенной t° (404-60°). Продолжительность нитрования от 10 мин. до 1,5 ч., в зависимости от состава кислотной смеси, t° и метода нитрации. Из экономич. соображений стремятся npnjue-иятьнитро клетчатки,содержащие возможно меньшее количество азота, а также вводить возможно меньшее количество азотной к-ты в нитрующую смесь.Полученная нитроклетчатка в дальнейшем подвергается обычным операциям измельчения, многократного и тщательного промывания и отжимания на центрифугах. Для изготовления К.служит обыкновенно влажная нитроклетчатка, содержащая не более 30% воды по весу. Для получения К. большей вязкости нитроклетчатку обезво-лсивают предварите.тьно спиртом, до полного удаления воды, и затем уже растворяют. Состав сииртоэфирного растворителя не является постоянным: в зависимости от назначения К. количества спирта и эфира берут соответственно в отношениях 1:2, 1:3,1:5, 1:7. При пользовании другими растворителями (амилацетатом, ацетоном, этилацетатом, ацетоуксусным эфиром, метиловым спиртом, нитрометаном и т. п.) 1ттроклетчатку перед растворением сушат в токе нагретого воздуха. Растворение коллодионного хлопка производят в медленно вращающихся железных барабанах-смесителях или просто в закрытых лселез-ных сосудах, причем и те и другие д. б. вылужены или бронзированы изнутри во избежание соприкосновения К. с железом. Полученный раствор, если нужно, фильтруют при помощи гидравлическ. фильтр-пресса, фильтрующий слой которого состоит из нескольких рядов металлической луженой сетки, хл.-бум. ваты и шелковой мешочной ткани. Концентрированные растворы большой вязкости требуют при фи.тьтрова-нии значительных давлений (до 70 atm), что д. б. предусмотрено при изготовлении аппаратуры. Профильтрованный раствор оставляют на нек-рое время стоять в закрытых сосудах-хранилищах, чтобы дать суспендированным твердым частичкам осесть, а пузырькам воздуха подняться на поверх-пость. По прошествии 10 дней даже наи-Чолее густые растворы становятся совершенно однородными и прозрачными. К. находит широкое применение в фотографии, хирургии, при изготовлении взрывчатых веществ, в производстве лаков, особых сортов клея, целлюлоида, кинематографических фильм,служит исходным материалом при изготовлении искусственных шелка и колеи и идет на нриготовлепие мембра-нофильтров, подучивших ирименение в ультрамикроскопии . Лит.: Ост Г., Химич. технология, пер. с нем., вып. 4, Л., 1927,- СедлисВ.О., Химические товары и строительные материалы, М., 1928; В а л е н т а Е., Химия фотографич. процессов, ч. 2-Органич. химия, иер. с нем., ,П., 1927; L tigers Lexikon d. gesamten Technik, 2 Aufl., B. 5, Berlin-Leipzig, 1925; Chemische Technologie d.Neuzeit,hrsg.v. O.Dammer, 7 Aufl., B. 1, Stuttgart, 1925; Ullm. Enz., B.7; Liesegang II. E., KollOidcheraische Technologie, Dresden-Lpz., 1926-27; К ast H., Spreng- und Zundstoffe, Braunschweig, 1921. B. KapaoB. КОЛЛОИДНЫЕ МЕЛЬНИЦЫ, аппараты для приготовления тонких эмульсий и суспензий путем механического измельчения веществ. Как показывает практика, получение настоящих коллоидных растворов чисто механич. путем удается только частично (по опытам с К. м. в Институте народ-noio хозяйства, количество коллоидных частичек, не превышающих величины 0,1 г, составляет не более 1 % всего материала). К. м., введенные в химич. практику инж. Плаузо-иом, работают но методу мокрого помола. Твердые вещества измельчаются в жидкой  1>иг. 1 . дисперсионной среде, а жидкие вещества- в среде другой жидкости, не смешивающейся с первой. На основании многих опытов было установ.т1ено, что первостепенное значение нри измельчении имеет скорость дви-леения рабочих частей в мельнице: для наиболее тонкого технич. размола скорость но окружности должна быть не менее 1 ООО м в минуту, что при обычных размерах конструкций соответствует угловой скорости в 2 000-12 ООО об,мин. На фиг. 1 схематически изображена в разрезах К. м. Плаузопа. Круглый колеух машины состоит из двух частей-1а и lb. Вращаюпщйся ударный барабан 2, снабженный зубьями, помещается эксцентрично внутри кожуха и приводится в быстрое вращательное двияеение на валу (нодшипники 3 и 4). Сальни1е 5 плотно закрывает кожух в месте прохождения вала. Внизу имеется гкшодвижное ударное сопротивление (за- слонка) 6, также снабженное зубьями или выступами, проходящими как раз в промежутках между зубьями вращающегося барабана. Мельница снабжена приснособле-нием (винт 7), позволяющим увеличивать или уменьшать промежуток между ударным сопротивлением и ударными зубьями. Высшее или низшее положение ударного сопротивления устанавливается ручным маховиком 10 посредством зубчатой передачи 8 и 9. Внутри помещается неподвижный цилиндр 11, обеспечивающий равномерную циркуляцию жидкости и постоянно подводящий ее к месту удара. Нилсняя часть цилиндра 11 также снабжена ударньгти зубьями в соответствии с зубьями у дробильного барабана. Через этот цилиндр можно подводить пар или охлаждающую воду (трубки 12 и 13). Для той же цели и самый кожух машины может быть сделан с двойными стенками. Водомерное стекло li дает возможность наблюдать за уровнем жидкости и одновременно отбирать пробу. Введение подлежащего измельчению материала и диснерсионной жидкости производится через люк 16, плотно прикрываемый крышкой 15; опоражнивание К.м. прои.зводится через штуцер 17. К фундаменту 19 машина прикрепляется болтами за опорные лапки 18. Кроме эксцентрическ. расположения ударников, новым моментом в К. м. Плаузона является то, что в нее вделаны то.яько два невращающихся ударных сопротивления, вследствие чего в этой мельнице в месте удара достигается новышен-иый силовой эффект и сила дробления сосредоточивается в одном определенном месте. Конструирование новых К. м. направлено в сторону приспособления их для непрерывной работы и уменьшения расхода энергии, потребной для приведения мельницы в движение. К.м. представляют одно из новейших достижений современной аннаратурной техники и за, короткое время нашли широкое примеиение в ряде отраслей химич. и пищевой промышленности. Из производств, наиболее широко пользующихся К. м., можно отметить: получение вискозы (в фабрикации искусственного шелка, изоляционных и поделочных материалов), получение легко осахариваемой целлюлозы, приготовление регенерированного молока из сухого молочного порошка, холодный способ выделения масел из битуминозных сланцев, фабрикация минеральных красок, ачесоновской графитовой смазки, смазочных материалов из минеральных масел, различных мазей, паст и кремов, кондитерских и.зделий и в ряде других производств. Н. Масленнинов. Фракционные к. м. Кроме описанных выше К. м. тина плаузоновской, работающих по принципу ударного действия, в настоящее время строятся также фрикционные К. м., основанные на принципе трения. В этих мельницах вращающиеся рабочие части состоят из вальцов или дисков с гладко отш.пифованной поверхностью, изготовленных из достаточно твердого и прочного материала. В системе К.м., изображенной на фиг. 2, вращающейся частью является барабане,помещенный внутри цйлиндрич. кожуха 2, имеющего в центре сквозной ка- нал 3 и снабженного водомерной трубкой 5. Обрабатываемый материал вводится в кольцеобразное нространство кожуха 2 через люк 4; труба 9 служит для выпуска готовой  Фиг. 2. суспензии. Измельчение вещества происходит вследствие трения в местах соприкосновения барабана 1 с поверхностью неподвилс-ного цилиндра 5 и с нажимной колодкой 6: величина трения регулируется винтом 7 с маховичком 8. Другая конструкция К. м. этого типа представлена на фиг. 3. В камере 1 находятся два гладких соприкасающихся диска 2 и 2, укреп.яенные на концах трубчатых осей 5 и 5 с передаточными шкивами 4 и 4. Диски могут вращаться в противоположные стороны, либо вращают лишь один из них закрепляя другой неподвижно. Материал нагнетается насдсом по трубке 7 через верхнюю полую ось 3, диспергируется между дисками 2 я 2 и по наклонному дну камеры 1 стекает в выводную трубку 5, подающую его снова к насосу; такая циркуляция про-доллшется, пока не будет достигнута нужная степень дисперсности. Нилсний диск 2 во время работы охлаждается водой, подводимой через лелса-щую в канале оси 3 трубку 6 и вытекающей по тому же каналу в жолоб 8. Ось нижнего диска опирается на подпятник, а сила трения регулируется передвижным грузом 9, действующим через посредство рычага второго рода 10 на верхнюю полую ось. В нек-рых новых типах К. м., еще не получивших распространения, измельчение вещества достигается проталкиванием предварительно изготовленных грубых суспензий или эмульсий через узкие скважины действием центробежной силы. Такие К. м. представляют собою центрифуги того или иного устройства, в стенках которых имеется ряд отверстий с диспергирующими приспособлениями, нанр. сериями параллельных пластинок, зазоры между которыми не превышают десятых долей мм. Измельчаемое вещество, смешанное не менее как с 10-кратным фиг. 3.

|