|

|

|

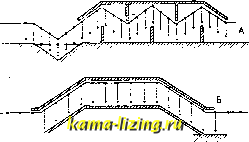

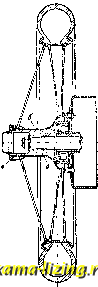

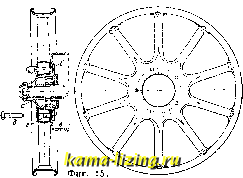

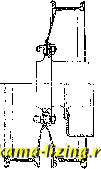

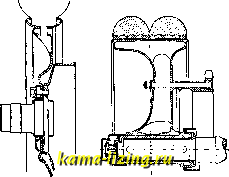

Литература --> Катафорез - движение частиц Табл. 2. -Изготовление деталей колеса. (Продол-жение.) Наименование деталей Чертеж д) Шайбы под болт для обои.х щитков е) Болты для соединения крышки с поперечиной и гайки к ним см. Болт 3. Сборка 1солеса распадается на следуюшие 5 операций: 1) установка спиц па готовый обод и втулку; 2) проверка на-тялгения спиц на оправке и вьшравка обода; 3) подборка вкладышей и вставка во втулку; 4) окраска колеса и стпка; 5) снаряжение колеса с установкой покрышки, камеры и залшмов. Одним из основных препятствий для наиболее рентабельного метода изготовления колес является окраска и сушка, сильно тормозяшие обший ход производства. В области лакирования за последний период времени появился ряд новых методов и средств, например быстро сохнущие лаки, методы погружения и пульверизации, тоннельные печи, высушивающие непрерывно проходящие через них обода. Подвешивание лакированных ободов, в целях их сушки, иа особом подвесном транспортере или укладывание их для той же цели на ленточный транспортер дают огромную экономию во времени, рабочей силе и рабочей площади. Расстояние между двумя соседними обода-ми д. б. таково, чтобы самые большие обода не могли соприкоснуться ни при горизонтальном ни при наклонном направлениях движения транспортирующей ленты. Для того, чтобы капли лака, падая, не скоплялись на нижней части обода, последний держат при сушке несколько наклонно. Формы сушильных печей, применяемых за границей, приведены на фиг. 10. В первой }печи (А) обод, висящий на подвесном  Фиг. 10. транспортере, погрулается в ванну с жидкой эмалью, поднимается косо вверх (причем лишний лак стекает обратно в ванну) и наконец попадает в печь, к-рую проходит по зигзагообразному пути. Променсуточные Т-. э. т. X. Производственные операции Материал я о о в: Штамповка с одчовремен-ной пробивкой отверстий Загиб Листовой алюминий толщиной 1 мм. см. Бо.ятовое производство ! Шелезо стены в печи препятствуют утечке тепла и тем самым излишнему охлаждению сушилки (служат как бы гигантским лабиринтом), а наличие зигзагообразного пути укорачивает длину печи. Однако большим распространением пользуется вторая печь (Б). В этой печи после погружения в лак обод поднимается по наклонному коридору в сушильную печь, подогреваясь по пути; после прохождения горизонтальн. участка печи обод вновь опускается вниз. Так как современные методы эмалирования состоят из двух отдельных операций: 1) предварительной грунтовки и 2) лакировки, то необходимо иметь 2 отдельные печи, расположенные либо одна за другой либо параллельно. Испытание колеса. Собранные ко-теса подбирают в партии, в 100 шт. ка-лсдая. От каждой партии отбирают по 1 колесу для механического испытания. Шину испытуемого колеса накачивают до 3,5 atm и затем колесо подвергают сжатию в плоскости, перпендикулярной оси, до разрушения. Отмечаются следующ. нагрузки: 1) нагрузка при появлении первого дефекта; 2) при полном обжатии шины; 3) при промежуточных дефектах; 4) нагрузка максимальная. Для колеса описанного типа последняя должна быть не менее 4 300 кг. Лит.: British Engineering St;mdar(l>, 5013, Ь., 1924; ibid., Interim Report, 8564, L., 1920; Society of Automotive Engineers, Handboolc, New York, 192U; Provisional Standard, Journal of Automotive Engi-neers , N. Y., 1924, 110; Deutche und Internationale Motorradfelgen, Motorwagen , Berlin, 1924, H. 32; Zur Frage der Ballonreifen, ibid., 1925, H. 5, p. 96; Nor-men f. d.Kraftfahrbau,B.,1926 u. 1927; C 1 e a r у C. J., Airplane Tires a. Inner Tubes, Aviat1on , New York, 1928, March 19, p. 702-703, 732-735; Ilerstellung kaltgezogener u. kaltgewalzter Profile aus 13lech, Werk-stattstechnik , Berlin. 1920, p. 375 u. 401; Prentiss F. L., Automobile Rims Made in thirty Minutes, Iron Age , N. Y., 19.3, v. 112, 19; M a с к b a с h F. u. R i n z 1 e O., Fliessarbeit, В., 1926; МасЫпегу , N. Y., 1923, v. 29, 10, p. 757-761; Reed Rim Drilling Machine, ibidem, 1921, v. 27, 6, p. 606; Koch und К 1 e n z 1 e, Markiervorrichtung fur Felgen, D. R. P., 399371; Ballon Tire Situation, Automotive Indu-tries , N. Y.. 1924, V. 51, 24, p. 996. C. Воронов. Автомобильные колеса по конструктивному выполнению можно разделить на след. пять основных типов: 1) с деревянными спицами, 2) с проволочными стальными спицами, 3) с прессованными спицами, 4) дисковые, 5) с литыми стальными синцами. Колеса с деревянными спицами (фиг. 11). Стальная ступица а этих колес снабжена одним неподвижным флан- цем б и одним подвижным в; между ними при помощи болтов залсимаются концы спиц, выполняемые в форме клина и плотно прилегающие друг к другу (фиг. 12). Для большей надежности соединения спиц со ступицей фланцам последней придают изнутри слегка 4 1. Фиг. 11. Фиг. 12.  Фиг. 13. вогнутую коническую форму и болты устанавливают так, чтобы каладый из них захватывал два смежных конца спицы. Наружные концы спиц врезают в деревянный обод, обхватываемый металлическ. ободом колеса. Для того чтобы избежать ослабления деревянного обода гне-5-Г 7Т7!-I ~7 (Ш здами, нек-рые фирмы j - i[Y тг!] осуществляют соеди- пение концов деревян- ных спиц с ободом при помощи специальных металлическ. башмаков (фиг. 13). Т. к. прикрепление тормозного барабана непосредственно к деревянным спицам может повлечь поломку последних, тормозной барабан следует прикреп-тять к фланцу стуницы. Деревянные колеса выполняются как со съемным, так и с одним, наглухо поставленным, металлическим ободом; в последнем случае часто все колесо выполняется съемным. Для изготовления деревянных колес применяют бук, акацию, гикори. Колеса со стальными проволочными спицами применяются для легковых автомобилей и выполняются в большинстве случаев съемными. Преимуществом этих колес по сравнению с деревянными являются: ббльшая прочность в отношении осевых сил, эластичность, лучший отвод тепла от нагревающейся шипы и небольшой вес; последнее обстоятельство дает возможность иметь на автомобиле, без его перегрузки, два запасных колеса с надетыми на них автошинами, что исключает необходимость в случае прокола монтировать резину в дороге. Колеса этого типа (фиг. 14) делаются с двойной ступицей-внутренней ступщей а и наружной б. Внутренняя сту-  пица укрепляется на оси, наружная насаживается на внутреннюю и закрепляется гайкой в; соединение между обеими ступи- Фиг. 14.  нами осуществляется при помощи нарезанных на соприкасающихся поверхностях ступиц рифлей; гайка s имеет конич. ироточ- ку, в к-рую заклинивается конец ступицы б. Колеса с прессованными спицами выполняются всегда съемными. Спицы колес этого типа вы-прессовывают из стали в форме двух половинок, которые затем свариваются (фиг. 15). Соединение колеса со ступицей а осуществляется при помощи болтов б; для разгрузки последних от срезывающих усилий ведущие коле -са снабжаются рифлеными шайбами в. Для того чтобы молено было легко снять колесо также и в том случае, когда оно заест, предусмотрены отлшм-ные винты д, ввинчиваемые в снаблсенные нарезкой втулки г.  Фиг. 16.  Фиг. 17. Фиг. 18. Вес колес этого типа относительно невелик, так что не встречается затруднений иметь при поездке два запасных колеса. Дисковые колеса (фиг. 16) отличаются от других типов автомобильных колес отсутствием спиц, которые заменены сплошным диском. Диски выпрессовываютв горячем состоянии из стали; на загнутые борта диска под прессом насаживают обод колеса, к-рый кроме того приваривают или Фиг. 19. приклепывают. С втулкой колеса диск соединяется болтами; гайки болтов обыкновенно выполняются из бронзы и имеют форму колпачка. На фиг. 16 даны конструкции ординарного и двойного колес. Дисковые колеса обычно выполняются съемными, но иногда они изготовляются со съемным ободом. Для увеличения прочности диска последний иногда делают волнистым (фиг. 17). Кроме колес с прессованными дисками, для грузовых автомобилей изготовляются таюке колеса со стальными литыми дисками. В последнее время диски колес начали изготовлять также из сплавов алюминия, что дает значительное уменьшение веса всего колеса. Колеса с литыми спицам и из стального литья применяются для тяжелых грузовых автомобилей или для автобусов. Сницы этих колес обыкновенно делают петыми. Одна из конструкций такого колеса изобранте-на на фиг. 18. Съемные обода дают возможность быстрой смены резины в пути в случае ее прорыва. Конструкции съемных ободов весьма разноооразны. Съемный обод для бортовых покрышек обыкновенно укрепляется на колесе при помощи бокового вспомогательного кольца а (фиг. 19) с конической закраиной, к-рое затягивается болтами б. Закрепление съемного обода м. б. выполнено также пружинящим вспомогательным кольцом в (фиг. 20). Разрезное    Фиг. 21. Фиг. 22 кольцо в помещается в выточке а обода колеса д; после того как шина с ободом б будет надета на колесо, ее закрепляют между коническим бортом обода д и кольцом в при помощи болтов г, распирающих кольцо е. Для безбортовых покрышек съемные обода выполняются с поперечным или продольным разрезом. На фиг. 21 представлена конструкция съемного обода с поперечным разрезом; съемный обод а укрепляется на конич. поверхностях обода б колеса при помощи болтов в и специальных шайб г. При монтировке резины на съемный обод разрезанные края последнего стягиваются при помощи стялного аппарата, вследствие чего диаметр обода уменьшается и покрышка Фиг. 23. может быть легко снята. Для покрышек Гигант такие съемные обода выполняются с отдельньпй вставным замком а (фиг. 22). Когда покрышка надета, концы обода раздвигают и замок легко устанавливают на место, после чего смонтированный обод надевают на колесо. На фиг. 23 изображен съемный обод грузового автомобиля, борта фиг. 24. которого выполнены в виде двух отдельных колец. Одно ко.тьцо упирается в небольшой бортик а обода; другое, после того как покрышка будет надета, укрепляется разрезным кольцом б. Для легковых автомобилей съемный обод обычно выполняют с одним цельньпл бортом и другим - выполненным в виде отдельного разрезного кольца (фиг. 24). Одной из последних конструкций съемных колес для грузовых автомобилей и автобусов является конструкция, изображенная на фиг. 25. Съемный обод колеса разрезан в продольном направлении (фиг. 26) и перед надеванием покрышки стягивается специальным замком (болтом). Спицы, отлитые из стали как одно целое со ступицей колеса, имеют вид звезды; на наружные концы спиц, выполненные в виде вилки, непосредственно надевается смонтированный   Фиг. 25. Фиг. 26. обод. При повороте обода его выступы входят в вилку на конце спицы (фиг. 27), после чего замок, стягивающий обе половины обода, снимается, и давлением воздуха в шине клиновидные выступы обода прижимаются к соответствующим поверхностям вилок сииц с такой силой, что при всех условиях движения обод оказывается надежно соединенным со спицами колеса. На случай прорыва покрышки или значительного уменьшения давления в камере, поставлены через одну спицу три вспомогательных клина, дополнительно соединяющие выступы обода со спицами колеса;при нормальной работе клинья разгружены. Преимуществом этой конструкции является возмож;-ность иметь для каждого колеса несколько различных по ширине ободов, в зависимости от желат. профиля шины, Jhim.: Heldt P.M., Der Automobilbau, B. 2, Das Untergestell nut d. Kraitubertragung- u. Lenkge-triebe, В., 1922; Automobiltechnisches Handbueh, hrsg. V. R. Bussien, 12 Aufl., В., 1928. Б. Шпринн. КОЛЛАГЕН, белковое вещество, образующее соединительную ткань и составляющее органич. часть (о с с е и н) костей и хрящей.  Фиг. 27.

|