|

|

|

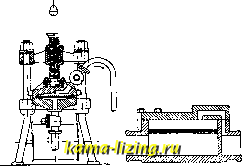

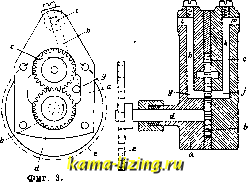

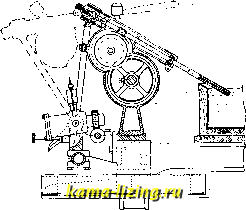

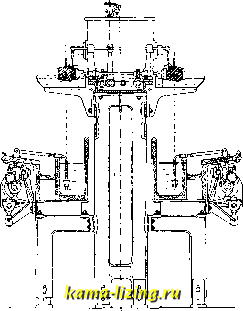

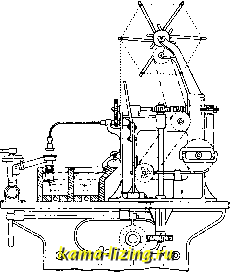

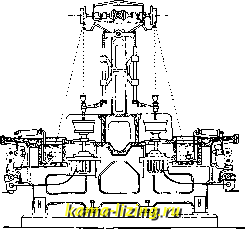

Литература --> Изомерия в производственном цикле для приготовления и. ш. по ацетатному способу. Следует отметить еще одну очень важную реакцию целлюлозы: при действии сероуглерода на целлюлозу, предварительно обработанную щелочью (алкалицеллюлозу), получается ксантогенат целлюлозы, водный раствор к-рого получил название вискозы, дающей вискозный щелк. В производстве И. ш. пока получили применение лищь хлопковое волокно-в виде короткого волокна (линтера), получающегося при джинировании хлопка, или в виде угаров хлопкопрядильного производства- и сульфитная целлюлоза древесины. Хлопковое волокно в среднем содержит (по Георгиевичу) (в %): Целлюлозы................ 87-91 Воды................... 7-8 Жирных и смолистых веществ...... 0,4-0,5 Азотистых соединений......... О 5-0,7 Золы................... 0,10-0,2 Лучщие сорта сульфитной целлюлозы в абсолютно сухом состоянии содержат (по Эг-герту) (в %): Целлюлозы..................88,8 Гемицеллюлозы................10,9 Золы......................0,3 Были предложены многие другие материалы, как солома, стебли конопли, рами и др. растений, но они практич. применения для этой цели не получили. Из физич. свойств целлюлозы особенно важными для производства И. ш. являются: способность быстро впитывать химич. растворы, что ускоряет процессы производства шелка и крашения, и определенная вязкость раствора (вискоз-ность). Низкая вискозность (что бывает при сильно расщепленной молекуле целлюлозы, когда образуются уже окись и гидроокись целлюлозы) дает нить слабую и неудовлетворительного хсачества; с другой стороны, растворы с большой вискозностью с трудом проходят через отверстия фильтров при прядении. Сульфитная целлюлоза поступает на ф-ки искусственного шелка в виде листов картона с 12-13% влажности и, будучи высушена, непосредственно идет в производство. Применение хлопкового волокна для производства И. ш. требует предварительной тщательной его очистки как механической, так и химической. Первая состоит в том, что хлопковое волокно для очистки и взрыхления пропускается через волчок, затем через трепальную машину и, наконец, через щипальную машину. Химич. очистка заключается в кипячении хлопкового волокна в течение нескольких часов в 2-3 %-ном растворе соды; в случае сильного загрязнения волокна в раствор соды прибавляют 2-3% едкого натра. После варки волокно отбеливается и после кисловки и тщательной промывки высушивается. Процесс приготовления прядильного раствора изменяется в зависимости от способа приготовления шелка (см. ниже, а также Вшкозный шелк). Общим при изготовлении прядильного раствора для всех видов И. ш. является процесс фильтрования раствора для удаления из него всех нечистот и твердых частиц, а также пузырьков воздуха. Для фильтрования растворов, применяются камерные фильтры (фиг. 1, 2). В качестве фильтрующего слоя применяют шерстяные и хлопчатобумажные ti ihh, а также вату; для прядильного раствора медноаммиачного шелка раньше поль-зевались песочными jC\=Tz:r- --/~\ фильтрами, а в на-v.-i Г - стоящее время при- меняют сита из же-.пезной или никелевой проволоки.В виду больших требо-  Фиг. 1. Фиг. 2. ваний, предъявляемых к чистоте прядильного раствора, его приходится пропускать через фильтры несколько раз. Удаление из раствора пузырьков воздуха осуществляется во время процесса созревания раствора и нахождения его в течение нескольких дней в больших баках. Прядение. Прядение искусственного волокна может производиться сухим или мокрым способом, при чем, в зависимости от готового фабриката, прядильные машины разделяются на следующие группы: 1) для И. ш., 2) для короткого волокна, 3) для искусственного конского волоса. В основном пряди-пьные машины состоят из чугунной станины, на которой укреплены: 1) приспособления для подведения прядильного раствора, состоящие из труб, насоса, фильтра и отверстий для пропуска прядильного раствора; 2) приспособления для восстановительной ванны, состоящие изкорыта и системы труб; 3) прибор для наматывания нити. В машинах для сухого прядения первые два приспособления отпадают. Прядильный раствор может поступать из баков в машину тремя способами: 1) под давлением сжатого воздуха, 2) под гидравлическим дaвJ[eниeм, 3) с помощью нагнетающего насоса. Наибольшее распространение получил последний способ. Практика производства показала, что помимо общего механизма, нагнетающего прядильный раствор ко всем машинам, необходимо ставить у каждой прядильной фильеры (аппарат, пропускающий прядильный раствор в восстановительную ванну) отдельные насосы, регулирующие подачу раствора. Работа этих насосов имеет исключительное значение в деле по.тучения равномерной нити. В настоящее время наибольшее распространение имеют поршневые пряди.тьные насосы системы Тетлей и Клейтон (Tetlay & Clayton), разработанные ими для англ. фирмы S. Courtauld & Co., и насосы с зубчатой передачей, основанные на принципе подави прядильного раствора вращением двух хорошо пригнанных друг к другу зубчатых колес. Наибольшее распространение получил насос конструкции Кютнера (фиг. 3 и 4), состоящий из пары зубчатых колес Ь и с, заключенных в коробке а. Зубчатка Ь сидит на валу d и получает вращение от зубчатки е. Зубчатка с самостоятельного вращения не имеет и  Фиг. 4. получает его от зубчатки Ь. Прядильный раствор поступает через отверстие г, канал h и отверстие д к месту сцепления шестерен & и с и через отверстие j, канал к и отверстие т подается фильере. Новейшие конструкции зубчатых насосов позволяют очень точно устанавливать и изменять расстояние между зубчатками 6 и с и точно регулировать тонину нити. Техническая нить искусственного шелка состоит не; из одной, а из нескольких элементарных нитей и м. б. дана одной или несколькими фильерами. В виду этого фильеры м. б. с одиночным отверстием или с группой отверстий. Первые дают только одну элементарную нить, и для получения одной техническ. нити необходимо столько фильер, сколько элементарных нитей в одной технич. нити. Сложность такого аппарата является главным недостатком системы одиночных фильер, но они имеют некоторые преимущества, т. к. дают возможность выключать загрязненные фильеры, не нарушая работы других фильер. Все же наиболее распространены групповые фильеры, которые представляют собой цилиндр небольшой высоты, дно которого усеяно концентрически расположенными отверстиями. Число отверстий и их диаметр находятся в зависимости от тонины нити и числа элементарных нитей в составе технич. нити. Число отверстий варьирует в настоящее время в пределах от 22 до 100; диаметр отверстия обычно бывает от 0,05-0,1 мм, доходя для очень тонких нитей даже до 0,025 мм. Фильеры делаются из стекла, платины, золота, сплава золота с платиной или палладием. Наилучшими считаются платиновые фильеры. Попытки готовить фильеры из других металлов-серебра, никеля, молибдена, тантала-не дали положительных результатов. В стремлении усовершенствовать прядильный процесс, облегчить образование нити в восстановительной ванне, дать возможность лучшей регулировки тонины нити и лучшей крутки нити во время ее образования было предложено много различных конструкций  [Фиг. 5. фильер. Об-во Линкмейер (Linkmeyer) предложило фильеру (Г. П. 168830), в к-рой прядильный раствор, выходя из нее, непосредственно охватывается раствором восстановительной ванны (фиг. 5). Бернштейн (Г. П. 216391),предложил фильеру, в к-рой регулировка тонины нити осуществляется при помощи двух диафрагм-одной неподвижной, другой подвижной. Вращением последней можно регулировать открытие отверстий первой от наибольшей их величины до полного закрытия. Для сообщения нити крутки во время ее образования было предложено  Фиг. 6. большое число вращающихся фильер. Наиболее усовершенствованная конструкция такой фильеры принадлежит фирме Тетлей и Клейтон (фиг. 6). На пути между фильерой и намоткой нить проходит ряд направля-юпщх роликов и других приспособлений (фиг. 7). Водки д. б. сделаны из гладкого материала, который не расщеплял бы нить. Наилучшим для них материалом следует признать стекло и фарфор. Для облегчения движения нити ее направление должно совпадать с направлением движения жидкости в восстановительной ванне. Для наматывания нити применяются три типа приспособлений: бобины, мотовила, центрифуги. Наиболее старой системой, которая применяется и в настоящее время, является б об и н а (фиг. 8, 9). При бобинной системе нить наматьшается на полый цилиндр, сделанный из фарфора, стекла, целлюлоида, каучука, дерева, папье-маше или металла; из металлов наибольшее распространение получил алюминий. Бобины из металла и папье-маше покрываются лаком. Бобины обыкновенно снабясаются небольшими заплечиками для предохранения нити от сползания или повреждения ее при последующей обработке. Длина бобин колеблется от 12 до 50 см; наиболее употребительная  Фиг. 7. длина 16-20 см. Для грубых нитей, напр. для искусственного конского волоса, употребляются бобины длиной до 100 см. Диаметр бобины вбычно равен половине ее длины. Для удобства дальнейшей обработки нити на одну бобину наматывают не более 20- 30 г. Бобина на машине не имеет собственного вращения и получает его от соприкасающегося с ней валика, к-рый имеет самостоятельное вращение. Мотовила (фиг. 10) употребляются лишь в прядении грубых нитей, не требующих крутки, напр. синтетический конский волос. Как правило, для каждой нити имеется отдельное мотовило, но  Фиг. 8. шюгда встречаются мотовила на 2-10 нитей. Центрифуги (фиг. 11 и 12) благодаря своей большой производительности, а также способности давать нити большую крутку, получили очень большое распространение. Принцип, по к-рому они построены, состоит в том, что нить, попадая на дно быстро вращающегося цилиндра, благодаря центробежной силе прибивается к его стенке и получает натяжение; вместе с тем этот прибор сообщает нити крутку: выходящая из фильеры нить, надая в коробку отвесно и делая затем угол ок. 90°, получает крутку, равную JV:F, где N-чи- ело об/ск. центрифуги, а V-скорость подачи нити (в м/ск). Диаметр центрифуги-15-i-21 сл*. Первоначально центрифуги делались исключительно из алюминия. Фиг. 9. и для прочности вну- тренняя стенка их покрывалась лаком или снабжалась стеклянными или эбонитовыми вкладьппами. В настоящее время получили большое распространение бакелитовые горшки. Очень важным вопросом является способ вращения центрифуги. Для получения большого числа оборотов (до 5 000 об/мин.) центрифуги должны быть хорошо выбалансированы, и скорость вращения должна легко поддаваться регулированию. В свое время были предложены различные способы привода: шестерни, фрикционные шкивы, ременная передача, электромагниты,  фиг. 10. отдельные моторы и отдельные турбинки для каждого веретена центрифуги. В настоящее время применяются: ременная передача как  Фиг. 11. наиболее простая, дешевая и дающая сравнительно спокойное вращение и система отдельных моторов, более дорогая, но зато наилучшая в смысле равномерности вращения и легкости регулировки. Из указанных систем в производстве искусственной нити в настоящее время имеют наибольшее применение бобинная и центрифугаль-ная системы. Первая система проще в смысле аппа- ф, 2 ратуры и обслуживания, дешевле по оборудованию и применяется преимущественно для шелка тонких титров-150 и тоньше. Преимуществом цен-

|