|

|

|

Литература --> Изомерия в производственном цикле дены в виде примера новые данные Астона (1927 г.) для четырех элементов. Табл. 2,-Д авные Астонадля серы, олова, ксенона и ртути.

Наличие И. у многих элементов, к-рые являются, т. о., смесью атомов с разными массами, объясняет отклонения средних ат. весов от целых чисел. Есть, однако, и другой источник этих отклонений, менее значительный, но принципиально не менее важный. Если ат. в. О принять равным 16, то ат. в. Н окажется равным 1,00778ат. в. Не-4,002; у Н нет И., и следовало бы ожидать, что вес Не д. б. равен учетверенному Н, т. е. 4,03. Разница 4,03-4,00 соответствует, по Лан-жевену, убыли массы при образовании ядра гелия из 4 протонов, т. е. из 4 водородных ядер. Эта убыль, как предполагается, эквивалентна радиации, сопровождающей процесс образования Не; она определяет огромную устойчивость ядер Не, вылетающих при радиоактивном распаде в виде а-частиц. Новые измерения Астона позволили установить, что ат. веса изотопов большинства элементов, даже в том случае, когда эти отдельные И., составляющие какой-нибудь один элемент, отделены друг от друга, также не выражаются целыми числами. В табл. 3 приведе-, првстрзсаи на вбличина - , убыль массы на каждый протон, входящий в состав ядра данного атома, где й-отклонение действительного ат. в. от массового числа m (числа протонов, входящих в состав атома). В этой табл. (в отличие от установленного в по- следнее время в химии правила) ат. в. Н, конечно, принимается равным точно 1,000, поэтому - для него равно точно нулю. Числа, стоящие в скобках около обозначений атомов, указывают атомное массовое число т. Из табл. видно, что ~ имеет максимум в области изотопов криптона и затем начинает убывать. Возможно, что это уменьшение - - первый признак повышающейся неустойчивости ядер тяжелых элементов.  Siiymp.cfnvM отето Втш.стася стенка Фиг. Табл. 3 - Значения величины

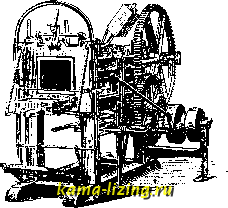

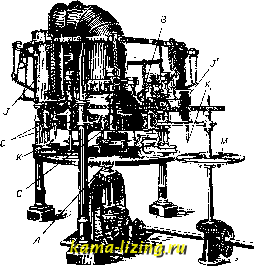

которая резко проявляется в радиоактивных явлениях. Массовый спектрограф Астона, разделяя И., не дает, однако, возможности изолировать их в количествах, достаточных для изучения их физическ. свойств. Принципиально возможно, пользуясь различием атомных масс у И., разделить их в газообразном состоянии путем фракционированной диффузии и фракционированного испарения или путем комбинации обоих указанных методов. На фиг, 3 изображен аппарат Гаркинса для разделения И. ртути комбинированным испарением и диффузией. Испаряющаяся ртуть диффундирует через мембрану из фильтровальной бумаги. При многократном повторении этого процесса Гаркинсу и Мортимеру удалось получить фракции ртути, ат, веса которых отличались на 0,02 единицы. Лит.: А стон Ф. В., Изотопы, пер. с англ., М.-П., 1923: М-те Pierre Curie, Lisotopie et les elements isotopes, P., 1924; Aston F. W., A New Mass-Spectrograph and the Whole Number Rule, Proc. of the RoyalSociety of London , L., 1927, series A, v. 115, p. 487; Harkins W. a. Mortimer В., The Separation of Isotopes a. a Further Sepa ration of Mercury by Evaporative-Diffusion, Philos. Magazine a. Journ. of Science*, L., 1928, v. 6, p. 601, 1928; Discussion on the Structure of Atomic Nuclei, Proc.of the Royal Society of London*,L., 1929,series A, v. 123, p. 373. C. Вавилов. И30ЦИАНИНЫ,красящие вещества,обладающее весьма незначительной прочностью к свету, но незаменимые по своей сенсибилизирующей способности. По своему строению И. являются производными хинолина и имеют в основе нижеследующий скелет: 4 5 з/уб = СН-кЛу7 5 2 3 7 6 IN 8 /\ R X где R-радикал жирного ряда, X-остаток кислоты, и. получаются при действии щелочей на производные хинолиналкилиодидов аналогично изомерным с ними цианинам [,]. Строение И. установлено работами Милса и др. []. Как сенсибилизаторы И. нашли применение в фотографическ. деле, где были испробованы впервые А. Мите [*]. Наиболее простой И.-этиловый красный, открытый в 1883 г. Шпалтенгольцем Р], представляет собой 1Д-диэтил-И. Наибольшее применение имеет 1,1, 6-триметил-И., выпускаемый в продажу под названием пинавердоль. Изоцианины-весьма дорогие красящие вещества, и в настоящее время 1 г пинавер-доля стоит 25-30 р. Лит.: ) Н е w i t t J. Т., Synthetic Colouring Matters: Dyestuffs, derired from Pyridine, Quinoline, Acridine, a. Xanthene, L., 1922; ) F i e r z-D avid H. E., Kunstliche organ. Farbstoffe, В., 1926; ) Sqc. , 1920, v. 117, p. 579, 1935; ) B , 1904, B. 37, p. 2012; *) ibid., B. 16, p. 1847. И. Иоффе. ИЗРАЗЦЫ, облицовочный материал для комнатных печей; И. состоят из пластины а и pyiiina Ъ (фиг. 1). Поверхность пластины, противоположная румпу (т. е. при заделке наружная сторона), почти всегда покрьшает-ся глазурью и делается или совершенно  Фиг. 1. Фиг. 2. гладкой или же с рельефными украшениями. Румп, находяпщйся на задней стороне П., представляет собой четырехугольное кольцо с округленными углами и служит для при-мазывания И. к кладке печи, при чем внутренность румпеь заполняется кирпичным щебнем с раствором. Кроме обыкновенного И., изображенного на фиг. 1, вырабатывают еще угловые И. (фиг. 2), а также карнизные. И. должны прежде всего выдерживать без повреждений и вообще существенных изменений быстрое нагревание печи. Для изготовления И. могут служить любые пластичные, дающие не* слишком сильную усадку при обжиге, глины. Натуральный цвет глин для приготовления И. роли не играет, т. к. обыкновенно наружная поверхность И. покрывается белою или окрашенною, но не просвечивающею, глазурью или же анзобом <см.), покрытым в свою очередь прозрачною свинцового глазурью. В отношении состава изразцовых глин следует отметить существенное влияние на качество приготовляемых изразцов содержания в них углекислой извести. Опыт показал, что для изразцовых масс допускается в среднем содержание 25-30% углекислой извести. Обыкновенно в качестве сырья для И. пользуются природными мергелями, и для получения изразцовых масс надлежащих качеств смешивают между собою различные глины и мергели. В случае недостатка углекислой извести в глине последняя м. б, обогащена углекислой известью добавкой к ней природного известняка или мела. Крупнозернистые песчаные лримеси в глинах вредны для изготовления И., и поэтому д. б. удалены путем отмучи- вания. Однако, к отмучиванию изразцовых глин прибегают лишь в самых крайних случаях, т. к. эта операция существенно удорожает производство И. Более применим технически и более выгоден прием пропуска глины с крупнозернистыми примесями через бегуны или вальцы, где эти примеси измельчаются и одновременно тесно смешиваются с глиной. Примерный состав изразцовой глины следующий: 47,86% SiOg; 11,90% AI2O3; 5,18% FcgOa; 25,40% СаСОз; 1,71% MgO; 3,66% щелочи; 4,64% воды. Подготовка массы заключается в от-мучивании глины, если этого требует состав последней, и в перемешивании глины с добавляемыми к ней другими глинами, мелом или песком. Последний приходится прибавлять в тех случаях, когда глина жирна и ее не удается сделать достаточно формующейся добавкой других тощих глин. Тщательное перемешивание массы необходимо для получения доброкачественных И., особенно когда в состав массы входит несколько различных по свойствам материалов. При отмучивании глины удается значительно лучше перемешать массу, но зато в дальнейшем процесс усложняется работой по удалению избытка воды. Для удешевления процесса обезвоживания жидкой глиняной массы после отмучивания ее собирают в отстойные бассейны и дают глине отстояться. Воду сверху сливают, а оставшуюся густую массу высушивают до нормальной консистенции формующегося теста. Полученное тесто пропускают обыкновенно через вертикальную глиномятку (см.) несколько раз, после чего масса готова для формовки. Формовка И. может быть ручная и машинная с помощью прессов. При ручном способе формовку И. можно вести двояко: 1) пластину и румп готовят отдельно, затем подсушивают (до состояния кожи) и то1да соединяют вместе с помощью жидкой массы; 2) и пластину и румп формуют и тотчас же соединяют вместе. В последнем случае обычно после высушивания перед обжигом И. подвергают шлифовке. Формовка пластины производится на гончарном круге, употребляемом в гончарном производстве, при чем для получения правильных размеров пластины пользуются металлическими или железными формами. Для механич. формовки И. употребляют специальные (обыкновенно ящичные) прессы с ручным и механическ. приводом. Глину, помещенную в такой пресс, с помощью поршня выдавливают через соответствующий мундштук и втискивают в прижатую к мундштуку форму. Затем проволокой сформованный И. отделяют от всей массы глины и вынимают из формы. На фиг. 3 изображен изразцовый пресс Дрешера. Одной зарядки такого пресса может хватить на 30 штук И., прессуемых одновременно с румпом как одно целое. Первоначально формы готовились из гипса и для прочности связывались железными полосами. Они не требовали смазки маслом и давали И. с равномерной поверхностью. В последнее время формы начали делать металлические, гл. образом бронзовые. Перед наполнением глиной металлич. формы смазьшают маслом, чтобы сформиро- ванные сырые И. можно было легко вынимать из форм. Производительность такого пресса при двух рабочих-120-180 прямых кафелей и 80-95 углов в 1 час. В прессе    Фиг. 4. Фиг. 3. фирмы Дехерт и с-ья имеется приспособление для выемки сформованных изразцов, для чего форма делается составной и укрепляется на общей плите; плита, как и в предыдущем случае, делается откидной и при формовке прижимается к мундштуку пресса помощью перекидного рычага. На фиг. 4 показаны отдельные части составной формы для этого пресса. При этом устройстве часть формы с сердечником для румпа позволяет после формовки снимать готовое сырье и выкладывать его пластиной книзу. Если же требуется после рас-формовывания выложить готовый И. на румп, то пользуются особым грейфером, изображенным на фиг. 5, к-рым отформованный И. подхватывается за румп, вынимается из формы и ставится пластиной кверху. Для формовки углов на прессе намонтировывается специальный мундштук, к которому во время формовки нажимается соответствующих очертаний форма. На фиг. 6 показан пресс для фо)-мования углов. После формовки И. сушат; так как при процессе сушки И., особенно с гладкими (без рельефов) поверхностями, коробятся и искажают свою первоначальную форму, то они в состоянии еще не вполне сухом подвергаются обработке, имеющей целью исправление дефектов сушки и сообщение им правильной и ровной поверхности, толщины и углов. Для этого подсушенные И.  Фиг. 5. прихлопывают поверхностями о твердые полированные плиты из чугуна, гранита или мрамора, затем заглаживают деревянными правилками и, наконец, строгают и полируют специальными полировочными ножами и скалками. Углы, кроме того, проверяют по шаблонам и соответственно исправляют. Всю эту дополнительную обработку И. нужно производить при таком состоянии сухости, когда изделия хотя и сохраняют еще известную мягкость в обработке, но уже не имеют при дальнейшем высушивании склонности к усадке. После этих операций делается подправка поверхностных недостатков с помощью тестообразной массы, смешанной с шамотом, и, наконец, поверхность изразца заглаживается мокрой губкой или кожей; после этого изразец высушивают и иногда протирают наждачной бумагой. Обработанные т. о. изделия подвергаются первому обжигу (утильному) в тех же самых  Фиг. 6.  Фиг. 7. печах, в к-рых производят и окончательный обжиг глазурованных И. Так как при этом обжиге трудно избежать нек-рого искривления поверхностей изделия, особенно гладких, то после обжига необходимо И. подвергнуть шлифованию, чтобы иметь совершенно ровные поверхности и чтобы растекание глазури по поверхности было вполне равномерным. Эта операция при ручном способе сопряжена с трудностями, к-рые при шлифовании сырых изразцов не имеют места, и, кроме того, неизбежное выделение пыли при этой операции отражается на здо-ровьи рабочих, занятых этой обработкой. Эти затруднения устраняются применением специальных шлифовальных машин, в которых движется шлифующая плита, а И. илп

|