|

|

|

Литература --> Изомерия в производственном цикле Рабочие скорости столовых картонных машин в м/мин.

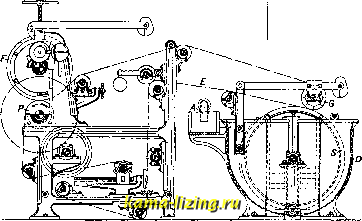

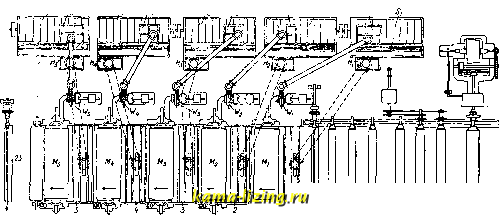

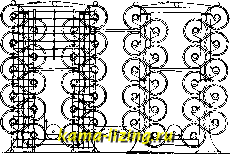

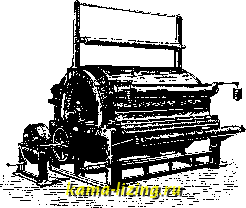

Плотность нормально не превосходит 600- 750 г/м, достигая 1 000-1 200 г/лt Одноцилиндровые (папочные) машины для выработки картона подобны папочным машинам, применяемым в древесно-массном производстве (см. Древесная масса). На фиг. 2 изображена схема устройства такой машины. Масса, поступаюшая по трубе А, наполняет чан D, в к-ром вращается покрытый мелкой сеткой барабан S, погружен, в массу, примерно, на/з своей поверхности; вода фильтруется через сетку, покрывающую  Фиг. 2. цилиндрич. поверхность барабана, и удаляется с его торцов, при чем волокна массы отлагаются на сетке. Слой волокон, попадая на поверхность бесконечного сукна Б, при-лсимаемого гауч-валом G, пристает к сукну и подводится последним к валам Р (пресс) и F (форматный вал), где навивается на форматный ва.ч в несколько слоев, спрессовывающихся в один лист. Рабочий снимает с вала лист влажного картона, проводя (по достижении требуемой толщины листа) ножом по имеющемуся на поверхности вала желобку (идущему параллельно оси вала). Таких желобков на форматном валу бывает иногда два; часть окружности вала между двумя желобками (с учетом на усадку картона при сушке) должна соответствовать длине или ширине картонного листа. Длина сеточного барабана, т. е. рабочая ширина машины, равняется длине картонного листа, а иногда-двойной длине или двойной ширине листа. Если машина двухли-стная, т. е. по ширине машины формуются одновременно два листа картона, то по окружности форматного вала нашиваются три полоски клеенки или резинового тонкого полотна. Волокно оседает на сетке форматного вала только в незащищенных местах; т. о., полоска, нашитая посередине форматного вала, заставляет волокно ложиться двумя параллельными лентами, а боковые полоски определяют ширину калсдой ленты, т. е. ширину или длину листа картона. Плотность кансдого слоя массы при выработке навивного картона нормально составляет 50- 70 г/м (максимально 170-200 г/м), а общая плотность картонного листа-400-1 200 г/м (20 и более слоев). Скорость вращения сеточного цилиндра-10-30 м/мин; производительность-350-400 кг с1 м сеточного цилиндра в 24часа (Мюллер). На описанных машинах вырабатывается древесный (белый и бурый), серый, асбестовый и другие сорта картона. Влажность листа, снятого с машины, 65-70%; перед поступлением на сушку картон обезволсивается дополнительно на гидравлич. прессах до 45-50% содержания сухого вещества. Сырые листы картона закладываются в пресс не сплошной стопой, но перекладываются железными листами (большего формата, чем листы картона, и ок. 1,5 мм толщиной) на расстоянии ок. 50-80 мм один от другого, так что вся масса запрессованного картона является разделенной по высоте на небольшие отдельные стопки. При этом выжимаемая прессом вода стекает из каждой стопки по железным листам отдельно и не размывает края нижних листов картона. Кроме того, вся масса удаляемой воды разделяется железными листами на части, и возможность разрыва картона потоками воды, устремляющимися от середины массы к краям, значительно ослабляется. Многоцилиндровые картонодела-тельные машины для выработки картона тонких развесов в последнее время вытесняют папочные машины. В то время как производительность обычных папочных машин 2-2,5 т в сутки, современные многоцилиндровые машины дают выработку до 40- 50 m и более. На фиг. За даны схематически боковой вид и план пятицилиндровой кругл осеточной машины. Картонная масса- поступает в ящики Ri, Rs, где разбавляется оборотной водой из сеточных цилиндров Ml,..., Ж5, перекачиваемой насосами Wi, ... > W5. Масса и оборотные воды из каждого цилиндра имеют обособленные пути, что позволяет получать картон из нескольких слоев разнородного материала. Из ящиков ... R масса проходит через узлоловители Si, Ss и через напорные ящики Hi, ilg поступает в чаны 1, ...,5с сеточными цилиндрами Ml, Мб, при концентрации в 0,5 - 1% абсолютно сухого волокна. Образовавшийся на сеточных поверхностях цилиндров Ml, Mg волокнистый слой соприкасается с нижней поверхностью бесконечного сукна F (фиг. 36), прижимаемого к сеточным цилиндрам гауч-валами ручных натяжных валика 9 ж 10. Очистка сукна от прилипших и вошедших в его поры волокон, части наполнителей и прочих загрязнений производится припомощибила!!, спрыска 12 и сосуна 13, отсасывающего воду и приводящего сукно в состояние, способное снова снимать слой массы с цилиндров. Верхнее сукно Е, огибая верхний вал последнего пресса 8, поднимается кверху, проходит че- /?, Ss Я,  Фиг. За. Ci, Cg. Сукно F последовательно снимает массу слой за слоем с сеточных цилиндров, при чем, пройдя цилиндр Mi, оно несет один слой, пройдя следующий цилиндр,-два слоя, и т. д., пока после пятого цилиндра (Mg) на ниншей поверхности сукна не образуется число слоев массы, равное числу цилиндров (в данном случае пяти). Пройдя цилиндр Mg, сукно F огибает опорный валик Т (картон теперь оказывается уже на верхней поверхности сукна F) и встречает верхнее сукно Е. С этого момента влажное картонное полотно, находясь между двумя сукнами, движется с ними, проходя через последовательный ряд отжимочных приспособлений: валик 6, несколько пар отжимных, покрытых резиной валов 7 и предварительные прессы 8 (на фиг. показано 6 таких прессов). Последовательно сила отяима все увелш1ивается- с таким расчетом, чтобы влажное картонное полотно не было деформировано, разорвано или размыто устремляющимися наружу рез правильный валик 14 и очистной валик 15, к гладкой медной поверхности к-рого прилипают частицы массы и других загрязнений, счищаемые с поверхности валика шабером D; далее верхнее сукно проходит два натяжных валика, два очистных валика, подобных валику 15, -я, обогнув ведущий валик 16, опускается вниз и очищается при помощи била i7, спрыска 18 и сосуна 19. В нек-рых мащинах верхнее сукно проходит вместе с полотном картона и нижним сукном гауч-пресс. В других круглосеточных картонных машинах верхнее сукно вовсе отсутствует, и картонное полотно поддерживается только нижним сукном. Описанные картоно-делательные машины применяют для выработки древесн. картона белого, желтого, макулатурного и других сортов, но имеется возможность вырабатьшать и многослойный картон из разнородного материала. В этом случае первый и последний (покровные) слои, плотностью в 60-80 г/л1, приготовляются из более ценного материала, например  Фиг. 36. потоками выжимаемой воды. Пройдя предварительно прессы 8, полотно картона поступает на гауч-пресс X, по устройству схожий с соответствующей частью бумагоделательных машин, и далее следует на прессовую часть и сушильную машину. Нижнее мокрое сукно F, пройдя вместе с полотном картона гауч-пресс X, отходит книзу и возвращается снова к сеточному цилиндру Ml. Для натяжения сукна служат два целлюлозы (иногда окрашенного), а средние слои - из дешевого материала, как, напр., древесная масса или масса из бумажного брака. Плотность вырабатьтаемого картона обычно равна 400-750 г/м, достигая в некоторых случаях 1 200 г/м. Производительность современных машин-50 т и более за 24 ч., а рабочая ширина-3 ООО мм и выше. Число сеточных барабанов-до 8 штук (диам. 1 ООО-1 250 мм), предварительных прессов-также до 8 шт., мокрых прессов- обычно 3. Влажность картонного полотна перед гауч-прессом-70-72%, нри поступлении на сушку-60% (40% абсолютно сухого волокна). Скорость хода машины колеблется в зависимости от материала и плотности картона. При выработке картона из бумажного брака плотностью в 220 г/ж скорость составляет ок. 80 м/мин, при выработке белого древесного картона плотностью ок. 500 г/м-20 м/мин. Клееный картон. Для тонкого клееного картона типа бристольского применяют клеильные машины, непосредственно соединенные с сушильной частью, состоящей из несколыгих сушильных цилиндров (по типу сушильных частей бумагоделательн. машин). Такие машины работают обьгано со скоростью 4-12 м/мин в зависимости от плотности картона. Склеивающим материалом чаще всего служит клейстер, в к-рый добавляют в качестве консервирующего средства борную к-ту, буру или карболовую к-ту. На фиг. 4 изображена машина для получения четырехслойного тонкого картона. Исходный материал, в виде рулонов бумаги, помещается на двух станинах Раствор клейстера помещается в четырех корытах В. Бумага с  Фиг. 4. двух левых рулонов образует нарулшые слои клееного картона, она смазывается клеем при помощи валиков только с одной стороны. Бумага с двух правых рулонов образует внутренние слои картона и смазывается клеем с двух сторон. Избыток клея очищается раклями. Соединение четырех полотен бумаги производится прессом С, после к-рого картон непосредственно поступает на сушильную часть. Машины для получения толстого картона путем склеивания многих (до 10) листов не имеют сушильных цилиндров; сушка производится в виде листов, при помощи теплого воздуха. 3. Сушка картона. При выработке картона на столовых или многоцилиндровых круглосеточных машинах картон поступает в сушку с мокрых прессов непрерывным полотном с содержанием абсолютно сухого вещества около 35-40%. В этом случае сушка картона производится на многоцилиндровых сушильных аггрегатах, составляющих с т. н. мокрыми частями картонодела-тельных машин одно целое и по конструкции аналогичных сушильным частям бумагоделательных машин, отличаясь от них только тем, что вместо сукна прижим картонного полотна производится рычажными валиками. Диаметры сушильных цилиндров-от 1,25 до 2,0 м, при чем на машинах, вырабатывающих толстый и мало гибкий (напр. соломенный) картон, цилиндры должны иметь больший диаметр. Цилиндры обычно располагаются в два или три ряда, но для экономии места в последнее время применяют конструкции машин с 4-6 рядами цилиндров. Так, на фиг. 5 показаны 40 сушильных цилиндров, расположенных в 4 вертикальных группах. Производительность сушильной части, в зависимости от сорта и плотно-  Фиг. 5. СТИ картона, составляет от 5 до 7,5 кг картона в час на 1 м поверхности сушильных цилиндров, охватываемой картоном; при этом с увеличением плотности картона производительность сушки увеличивается, что видно из сопоставления следующих цифр (по Ф. Мюллеру): Произвол. 1 л * Сорта картона суш. части в 1 час (в кг) Белый древесный: Плоти. 300 г1м*.......... 5,62 600 .......... 6,2.т 900 .......... 7,20 Шелтый древесный: Плотн. 300 г1м*.......... 5,00 еОО . ,........ 6,25 Термич. кпд сушки-0,83-0,84, а расход пара на сушку 1 т картона-ок. 2-2,2 т. Картон, получаемый на папочных машинах, поступает на сушку, после прессования,на гидравлических прессах, в виде листов с влажностью 40-50%. Для сушки листового картона применяются следующие устройства. 1) Воздушная  .Фиг. 6. сушка в сараях: картон подвешивается в несколько ярусов; по Хойеру, на 50кг картона требуется 1 м площади. 2) Отдельные большие обогреваемые паром сушильные цилиндры (диам. 1,8-2,5 м) с сукном или сеткой (фиг. 6). На таких цилиндрах лег-

|

||||||||||||||||||||||||||||||||||||||||||||||