|

|

|

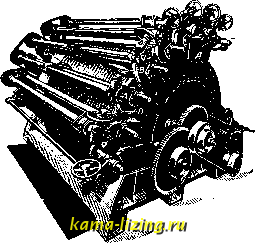

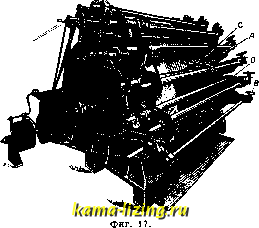

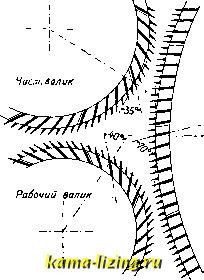

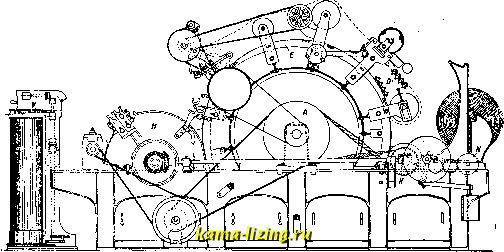

Литература --> Изомерия в производственном цикле щихся по направлению хода проволоки, захватывается подавателем, зажимается между двумя стальными калеными губками и подается через стальную трубочку вперед на отрезок, равный длине скобочки в развернутом виде. Затем проволока зажимается прижимом, удерживающим ее все время, пока скобка не будет согнута и вставлена на место. С момента захвата проволоки прижимом подаватель начинает обратное движение и возвращается в свое первоначальное положение. В это время свободный конец проволоки, лежащей за стальной трубочкой, подхватывается носиком а и прибивальником Ъ (фиг. 14), и, после того как проволока d будет крепко захвачена указанными приспособлениями, она отрезается стальными ножами. За это время ударник (петер), снабженный головкой е с двумя иглами/, накалывает в основании ленты два соответствующих отверстия. Щечки Cj и с. (фиг. 15) загибают проволоку вокруг носика, и затем вся система каретки,на к-рой укреплены щечки,носик, прибивальник и т. д., движется вперед и подводит скобку к проколотым отверстиям, куда она и вдвигается, при чем находящееся с другой стороны основания приспособление (коленца) загибает проволоку под заданным углом. После этого носик поднимается квер-  Фиг. 14. Фиг. 15. ху, прибивальник окончательно устанавливает скобку, а вся система каретки возвращается в исходное положение. Вертикальная подача основания в станок производится парой рифленых валиков, посредством зубчатых сменных передач, подбираемых в зависимости от номера ленты. Горизонтальная подача основания от одного ряда к другому производится ступенча-тьпи колесом (обичайкой), а на нек-рьгх специальных машинах и кое-где в устарелых обыкновенного типа кардонаборных машинах- посредством червячного винта. Число оборотов на современных станках равно 310-330 в мин.; нроизводительность таких станков-ок. ,9 м среднего № ленты в одну 8-час. смену. Один рабочий (регулер) с подручным обслуживает от 12 до 16 станков, в зависимости от быстроходности их. Следующей операцией является заборка ленты: после выхода со станка лента просматривается, при чем от руки исправляются все пропуски и недостатки, получившиеся при работе на кардонаборных станках. В настоящее время эта операция объединена с набором ленты и производится непосредственно вслед за ним. Пройдя заборку, лента попадает в точильный цех, где иглы ленты обтачиваются и заостряются. Эта операция производится на т. н. точильных барабанах, общий вид к-рых дан на фиг. 16 (система Дронсфильд). Лента  Фиг. 16. навивается на барабан диам. ок. 2 м. Рамы А поддерживают червяки, вдоль к-рых имеют вращательное (очень быстрое) и поступательное (медленное) движение в ту и другую сторону карборундовые валики С, обтачивающие иглы по торцевой поверхности, и валики D, состоящие из 14 карборундовых дисков, толщиной в IV2 мм, обтачивающие иглы с боков, мелсду рядами их. Боковой точке подвергаются хл.-бтм. ленты, начиная от № 90 и выше. При боковой точке необходимо, чтобы острие иглы было на два № тоньше употребленной проволоки. Таких валиков на точильном барабане имеется несколько. Кроме того, во всю ширину точильного барабана имеется металлич., оклеенный налодаком валик, имеющий, помимо вращательного, еще и небольшое поступательное движение и предназначенный также  для поверхностной обточки. Ручные маховички В служат для установки обтачивающих валиков и регулировки нажима на кардную ленту. Система передач видна из фиг. 17. После обточки лента вторично просматривается (исправляются кромки, повреждения скобоки т.д.), при чем небольшая часть ленты подвергается аппретуре, т. е. исправлению рядов скобочек. Отсюда лента идет в обрезальный цех, где непокрытые скобками кромки ленты срезаются (пшрина кромки ленты после обрезки должна равняться половине расстояния между рядами игол данной ленты). Упаковка ленты, в виду крайней чувствительности ее к ржавлению, производится в пергамент, хлопчатую бумагу и в деревянный хорошо пригнанный и высушенный ящик. Готовая кардолента хранится обязательно в сухом отапливаемом помещении с t° И-15° и относительной влажностью в 55%. э. Рид. Льняная карда. Основанием льняной карды служат буковые планки (красного бука), а вместо проволочных скобочек применяются стальные иглы. Наборы и №№ игол (в льняной карде под набором подразумевается произведение количества игол в ряду на число рядов) зависят от ровности подвергающейся обработке пряжи. Так, в стандартной гарнитуре завода Мекки различаются 3 класса: 1-й класс для пряжи М № 6-10, 2-й класс для 12--16 и 3-й класс для №№ 18-22. 1-е и 2-е Льноправления за последнее время ввели на своих фабриках стандарт гарнитуры, разбитый на 4 класса: 1-й класс для пряжи №№ 6-10, 2-й класс для №№ 12-16, 3-й класс для №№ 18-22, 4-й класс для №№ 24-28. Способы расположения игол в планке разнообразны, но подчиняются одному основному правилу, чтобы на одной прямой, проведенной поперек планки, находилось не более одной иглы (фиг. 18). Применение кардных планок в льняной промышленности-явление последнего времени. Ра- Фиг. 18. нее употреблялась кардная лента на кожаном основании, часто еще обшитом тонкой жестью, а проволочные скобочки изготовлялись из более грубых проволоки. В СССР, а отчасти и за границей, процесс перехода на планочную гарнитуру до настоящего времени еще не законченi Буковая заготовка для планок д. б. без всяких древесных пороков, выдержана и содержать влаги не более 12%; в Англии обьгано употребляется бук, выдержанный не менее 5 лет. Большое значение имеет также расположение слоев (годичных колец) в нланке. Так, в буковой заготовке, предназначенной для изготовления барабанных планок, слои д. б. расположены параллельно нижнему основанию планки, а в вальянных планках- под углом к нему, для того, чтобы вставленная игла была направлена перпендикулярно к слоям бука (фиг. 19). Это необходимо, во-первых, для того, чтобы сверление не ослабляло чрезмерно крепости планки (в планке бьшает до 2 ООО игол), а во-вторых, для того, чтобы при сверлении сверло не уводило. Буковой заготовке придается особый профиль, который Легко получить, описав из одного центра две окружности и разделив т. Э. т. IX. полученный так. обр. обод на равные части секущими, проведенньгми под известным углом к меньшей окружности. Тогда внутренняя окружность будет органом чесальной машины, подлежащим обтяжке планками, а внешняя - поясом планок. Для получения отверстий для встаЬления игол планки поступают на сверлильные автоматы, на к-рых одновременно работают 4 сверла, при чем Варабдц.  Фиг. 19. сверло, пройдя примерно половину планки, автоматически поднимается наверх, а затем уже, опускаясь снова, просверливает планку до конца. Это делается с целью удаления накопившейся стружки, которая затрудняет сверление и способствует отклонению сверла от первоначального направления. Супорт автоматически передвигает планку вдоль, а по окончании ряда отверстий-поперек (наискось) для получения второго ряда, в к-ром отверстия расположены диагонально по отношению к первому ряду. Эти 4-11шиндель-ные автоматы являются русским изобретением, и за границей их нет. Производительность сверлильных автоматов достигает 100 ООО дыр за 8-час. рабочий день. Просверленные планки зачищаются, и их верхняя поверхность лакируется, после чего они поступают в забивку, где от руки в просверленные дыры забиваются стальные иглы. Следующей операцией является ручная правка игол: иглы выравнивают по особым шаблонам как по высоте, так, и по их расположению. Затем концы планок обрезаются с концов по заданной длине, после чего планки поступают в контроль, а затем в упаковку. Производство планок в фабричном масштабе налажено в СССР лишь в 1924 году. До этого времени они ввозились главньпл образом из Англии. Производство льняных кард во всех стадиях, за исключением правки игол, не представляет профессиональных вредностей, но правка игол заметно отражается на зрении рабочих, производящих правку. Лит.: Монахов А. Д., Общий курс технологии волоБшистых веществ, Л., 1924; Чиликин Н. М., Лен и льнопрядитьное производство, М.-Л., 1926; Канарский Н. Я., Шерсть и ее обработка, М., 1924; Брукс К., Кард-машины и кардопание хлопка, Л., 1925; Казанский В. Ф., Чесальные мап1ины, Ив.-Вознесенск, 1928; Т а g g а г t W. S., Die Baumwollspinnerei, В. 1, Munchen-Berlin, 1914; Z 1 p s e г J. u. M a r s с h 1 к С, Die Technologie d. Spinnerel, AV.-Lpz., 1925; Z i p s e г .7. u. M a r-s с h 1 к С, Die textllen Rohmaterialien u. Ihre Verarbeitung, T. 2, W.-Lpz., 1925; L ii d 1 с к e A., Die Spinnerel, Technologie d. Textiifasern, hrsg. von R. Herzog. B. 2, В., 1927: Meyer O.u. Zehetner .Т., Technik u. Praxis d. Kammgarnspinnerei, В., 1923; Preu R., Die. Kammgarnspinnerei, 7 Aufl., В., 1928; Bradley J., Wool Carding, Manchester, 1921; Barker A. and Priestley E., Wool Carding and Combing, L., 1919. Ф. Каринаш и Э. Рид. КАРДОЧЕСАЛЬНАЯ МАШИНАслужитдля расчесывания волокон при помощи кард при приготовлении волокон к прядению (см. Кардное производство). В настоящее время применяются три тина К. м.: 1) наличные машины, у которых чесание производится цилиндрическими поверхностями, обтянутыми кардой; 2) машины с двилсущимися шляпками, у к-рых одна рабочая поверхность цилиндрическая, а другая плоская, и 3) смешанные машины, у которых кардочесание осуществляется последовательно, сначала по первому, а затем по второму типу. В хлопкопрядении применяются преимущественно К. м. с движущимися шляпками, реже-смешанные, и лишь на очень редких фабриках сохранились наличные К. м., и то преимущественно для низких сортов хлопка. Главным органом К. м. с движущимися шляпками (фиг. 1) является обтянутый кардной лентой барабан А, обычно 0 1 270 мм, вращающийся со скоростью 160-i-180 об/м.; барабан А получает движение от привода и через свой вал передает его остальным органам машины. близко к его поверхности (0,2 и движутся с очень небольшой скоростью (0,1 м/мин),. образуя, т. о., почти неподвижную относительно барабана поверхность. Одновременно принимают участие в прочесывании 42-f-44 шляпки, к-рые скользят своими концами по 2 гибким направляющим дугам JE?, расположенным концентрично с окружностью барабана А. Передний вальян Н, обычно 0 630-680 мм, вращающийся со скоростью 8-7-15 об/м., обтянут кардолентой. Наконец, койлер V является приспособлением для приема и укладки готового продукта с К. м. в тазы. Хлопок поступает на К. м. в виде холста с трепальной машины и кладется на холстовый валик N. Под действием собственного веса холст раскатывается при движении холстового валика, проходит по гладкому столику под питательный цилиндр (рифленый) и подается им к приемному вальяну. Последний зубьями своего пильчатого покрова захватывает волокно и передает его барабану, который несет на себе-тонкий слой массы волокон до встречи со шляпками. Затем хлопок прочесывается этими двумя кардными поверхностями (барабана и шляпок) и передается барабаном на передний вальян. С последнего хлопок в виде тонкого слоя, называемого ваткой или прочесом, снимается качающейся стальной гребенкой (обычно 1100 ударов в минуту), и проходит между двумя каландрами. Иа каландров хлопок выходит в виде рыхлого жгута (ленты), поступает в койлер, проходит через его плющильные валики и череа.  Фиг. 1. Приемный вальян К, обычно-чугунный полый цилиндр диаметром 229 мм, вращающийся со скоростью 350-400 об/м., который обтянут пильчатой лентой Гарнета. Шляпки D представляют собою чугунные планки таврового сечения, шириной 35 мм, покрытые с рабочей стороны кардолентой. Они в количестве 1004-110 шт. набраны на две шарнирные цепи и образуют бесконечное полотно, приводимое в движение звездочками. Шляпки покрывают верхнюю полуокружность барабана, установлены весьма вращающуюся воронку укладывается кольцами в таз. Таз представляет собою фибровый или железный цилиндр 0 230-250 мм и высотой 915 мм; он устанавливается своим дном на диск внизу койлера. По мере наработки полные тазы с лентой снимаются и передаются на ленточные машины для дальнейшей обработки. В прилагаемой таблице приведены нек-рые технич. данные относительно заграничных машин. Что же касается советских машин (ленинградского з-да им.. Карла Маркса), то для их характеристики

|