|

|

|

Литература --> Изомерия в производственном цикле ровка С=0 переходит в группировку , так что за счет двух освободившихся связей (у кислородного и у углеродного атомов) могут присоединиться две одновалентные группы. Так, при присоединении Hg кетонная группа С=0 переходит во вторичную алкогольную уСНОН; при присоединении воды трихлоруксусный альдегид (хлорал), СС! -переходит в хлоралгидрат, CCls-CH(0H)2; при присоединении бисульфита натрия, NaHSOg, образуется соединение с группировкой >С< ; / NSO.Na, присоединение NH3 к К. альдегидной группы приводит к альдегид аммиакам; присоединение синильной к-ты-к циангидринам: >C = 0 + HCN >о-. к К. легко присоединяются также и магний-органические комплексы. О соединениях металлов с группой СО см. Окжь углерода. КАРБОРУНД, карбидкремния, SiC, в к-ром раств. рено до 2% карбида железа и карбида кальция. К. кристаллизуется в гексагональной системе; цвет-от серо-стального до черного в зависимости от количества и характера примесей; хрупок; тв.-9,5- 9,75; уд. вес от 3,125 до 3,21. К. хорошо сопротивляется действию кислот (исключая смеси плавиковой и азотной кислот), но разлагается от действия расплавленных щелочей, железа и меди. Хлор начинает действовать на карборунд при 000°, полностью разлагая его при 1 200°. При t° около 2 200° происходит разложение К. по реакции: Sic =[С (графит) + Si (пары); разложение может быть замедлено появлением на поверхности К. защитной кремнеземистой пленки, образующейся благодаря присутствующим в К. примесям. С водяным паром К. реагирует при 1 300-1*400°. Теплопроводность К. составляет 0,015 - 0,024 cal cmIcm ск. °С. Временное сопротивление на сжатие равно 1 ООО кг/см. Химически чистый К. не электропрово-ден. Значительная проводимость обычного К. приписывается содержанию в нем элементарного кремния, к-рый легко удаляется посредством кипячения К. с КОН. К. отличается большим постоянством объема при высоких t°, что обусловливается незначительным коэфф-том термич. расширения и постоянством его молекулярно-кри-сталлич. структуры. В связи с высокой теплопроводностью это свойство делает К. в высокой степени термостойким материалом. Химич. состав различных видов технич. К. указан в таблице. Благодаря своей исключительной огнеупорности, твердости, теплопроводности и низкому коэфф-ту расширения, К. широко применяется при изготовлении высокосортных огнеуцорных материалов, шлифоваль- Химический состав карборунда (в %).

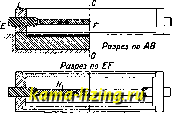

НЫХ кругов и других изделий специального назначения (см. Карборундовые изоелия и Абразионные материалы). К. получается в электрическ. печах путем сплавления смеси кремнезема и угля в отсутствии воздуха. В обычный состав шихты входят: кварц в количестве 52-54%, кокс-35%, древесные онилки 5-11% и поваренная соль 1,5-4%. Размер зер н кварца и кокса не должен превышать 2-4 мм; содержание кремнезема в кварце д. б. от 97 до 99,5%. Кокс содержит до 85 - 90% С. Роль древесных опилок заключается в придании материалу известной пористости для удаления окиси углерода, выделяющейся согласно реакции SiOi + 3 C-SiC-f 2 CO. Поваренная соль способствует удалению железа и других примесей путем образования летучих хлоридов железа и алюминия. Электрич. печи (см. фиг.), применяемые для плавки К., имеют две постоянные стенки L и две разборные-М, выложенные из огнеупорного материала. В постоянные стенки печи вделываются угольные электроды, расположенные в несколько рядов. Между  Разрез по CD Кладка из высскоогнеупорного кирпича с примесью атрфн. SiC Зериеиыи нефтяной кокс Сухая кладка из шамотн. кирпича, ШЗ набранного в съемные телезн.рамы Е22 Бетонный фундамент Ш Обыкновенная шамотная кладка - Аревесная вата или стружка Уголыше электроды 1 Зернений тыльный кварц I Угольная пыль отдельными электродами вставляются медные пластинки, присоединенные к подводящим ток проводам. Через всю печь проходит стержень N диам. 50-75 мм, изготовленный из зерен нефтяного кокса размером ок. 2 мм; этот стержень в свою очередь при помощи графитового порошка присоединяется к угольным электродам. В печь засыпается шихта и включается ток напряжением 230 V. Через определенное время производится постепенное цони-жение напряжения до 100-75 V при соответствующем повышении силы тока до полного сплавления содержимого печи. Реакция начинается при 1 615°. При 1 920-1 980° аморфный К. переходит в кристаллический. Температуру в печи поддерживают обычно в пределах 1 950--2 100°. По окончании про- цесса вокруг стержня N образуются последовательно слои: 1) графита, 2) кристаллического К. толщиной 30-40 сж, 3) аморфного порошкообразного К., 4) смеси сил-оксикона (SigCaO) с моноокисью кремния (SiO) и 5) внешний слой в виде смеси кремнезема с углем. Часть шихты остается неизмененной. После охлаждения содержимое печи выгружается, и полученные продукты сортируются. Отсортированный К. размалывается на бегунах, просеивается на отдельные фракции и обрабатьшается серной кислотой и водой с целью очищения от примесей и тонкой пыли. Содержание посторонних веществ в готовом продукте доходит до 5%. На крупнейшем америк. з-де Carborundum Со. близ Ниагарского водопада имеется ряд электрических печей мощностью от 746 до 2 500 kW. Печь для производства К. мощностью 746 kW имеет длину около 7 м при внутренних размерах 5x1,8x1,7jh. Производительность печи в течение 36 час. составляет 3 150 кг кристаллического К. Расход энергии на 1 ш К. равен 8,7 kWh. Печь мощностью 1 500 kW, в течение 36 часов вырабатьшает 6 500-6 800 %г К., при расходе энергии 7,5 kWh на 1 ?сг продукта. Лит.: Searle А. В., Refractory Materials, their Manufacture a. Uses, p. 166-169, L., 1924; Searle A. в.. The Manufacture a. Use of Abrasire Materials, p. 12, 34-35, London, 1922; Ullm. Enz., 1 Aufl., B. 3, p. 281-289; L i t i n s к у L., Schamotte und Silika, ibre Eigenschaften, Verwendung und Priifung, p. 55, Leipzig, 1925; Singer F., Die Keramik im Dienste v. Industrie und Volkswirtschaft, p. 470, 471, Brschw., 1923; Niederleuthne r.R., Unbildsame Rohstoffe keramischer Massen, W., 1928. A. Фреберг. КАРБОРУНДОВЫЕ ИЗДЕЛИЯ, изделия высокой огнеупорности и твердости, изготовляемые из карборунда, друг, ьсарбидов и карбоксилов кремния (см. Карборунд) ро связующими добавками: огнеупорной глиной, органическими веществами и друг. Средний химич. состав массы: 77-90% biC, 6-18% SiOg и 4-5% FeaOs-fAlOg. По данным Сер-ля (Searle), оболеженные при низшей t° К. и. состоят главн. обр. из силоксикона (SLCgO), неустойчивого при более высоких t°. При 1 600° в нейтральной атмосфере образуются карборунд и окись углерода. Уд. вес К. и. колеблется от 2,73 до 3,2 в зависимости от состава, темп-ры обжига и величины давления при прессовании. При испытании термич. стойкости К. и., изготовленные со связкой из огнеупорной глины, после 10-кратного нагрева и последующего резкого охлаждения показывают сравнительно незначительную потерю веса: от 0,3 до 8,0%. К. и. хорошо сопротивляются действию щелочей и к-т за исключением фтористоводородной. Из металлов и их окислов наибольшее действие на К. и. имеют перекись свинца, глет, хромовокислой свинец, а также железистые шлаки, сильно разъедающие К. и. в окислительной атмосфере. Зола, увлекаемая горючими газами, образует на поверхности К. и. глазурь, предохраняющую материал от дальнейшего разрушения. Среднее сопротивление на сжатие, по Вернике и Серлю, равно 400 кг/сж, в отдельных случаях оно может доходить до 680 кг/смК Под нагрузкой К. и. выдерживают без размягчения t° до 1 700°. Электрич. сопротивление при 1 040° равно 0,4 M.Q-CM. Коэфф. теплопроводности (0,00982) К. п., изготовленных с 20% глины, в 3 раза превышает коэфф-т теплопроводности магнезитовых кирпичей и в 12 раз- динаса; линейный коэфф. расширения равен 0,0000045. Объемная пористость К. и. составляет около 30%. К. и. применяются в тех случаях, когда наряду с высокой огнеупорностью и твердостью требуется большая теплопроводность и термич. стойкость, не обеспечиваемые обычными шамотными материалами. Из карборундовых материалов изготовляются огнеупорные изделия специального назначения: реторты, муфели, сожигательные камеры для тоннельных печей Дреслера, кирпичи для электрич. печей и т. Д.; карборундовые материалы применяются также для покрытия шамотных камней, находящихся в ответственнейших местах печей. Эти материалы, благодаря своей чрезвычайной твердости, идут для изготовления шлифовальных изделий. Как на недостаток К. и. следует указать на большую их электропроводность, окисляемость при t° выше 1 600° и высокую стоимость. Производство К. и. в основном мало отличается от производства других огнеупорных изделий (в частности динаса или шамота, изготовляемых сухим прессованием) или абразионных изделий из алунда, наждака и т. д. Величина зерен карборудда варьирует в зависимости от назначения изделий. Американские фирмы применяют состав шихты из равных частей зерен, имеющих величину, соответствующую номерам сит в 16, 24, 36 и 100 отверстий на ног. дм. Иногда к такому составу примешивается небольшое количество наиболее тонких частиц. Связующие добавки в виде глины, полевого шпата, жидкого стекла и других, в том числе и органич. веществ, смешиваются с измельченным карборундом и небольшим количеством воды в мешалках (см. Глиномятка). Из полученной порошкообразной массы формуются вручную или на механич. прессах под давлением до 465 кг/см изделия требмой формы. Отформованные изделия высушиваются на обогреваемом поду в просторных помещениях или в специальных сушилках. Обжиг производится в печах, позволяющих вести его при высоких t° и при определенном составе газов. Особенно часто применяются электрические печи. Температура обжига колеблется от 1400 до 2 000°. Лит.: S е а г 1 е А. В., Refractories for Furnaces, Crucibles, etc., p. 424-428, L.. 1924; Bischof C, Die feuerfesten Tone u. Roh-stoffe, p. 244-245, Lpz., 1923; Li tins к у L., Schamotte u. Silika, ihre Eigenschaften, Verwendung u. Priifung. p. 245- 247, Lpz., 1925; Wernicke F., Die Herstellung d. feuerfesten Baastoffe. p. 184, В., 1921; Hecht H., Lehrbuch d. Keramik, p. 170-171, W-Lpz., 1923. A. Фреберг. КАРБЮРАТОРЫ, приборы для приготовления рабочей смеси из легко испаряемого топлива и воздуха, поступающей в рабочий цилиндр двигателя внутреннего сгорания для превращения химич. энергии топлива в механич. работу. Принципы карбюрирования. Осуществление процесса карбюрирования требует хорошего механическ. распыливания топлива воздухом для получения больших поверхностей соприкосновения воздуха с топливом, без чего невозможно осуществить хоро- Фиг. 1. шее испарение последнего. Для достижения этой цели в современных конструкциях применяют способ так наз. жиклерного распы-ливания, состоящий в том, что топливо, истекая из небольшого отверстия жиклера Б (фиг. 1) под влиянием разности давлений в топливном сосуде А я Y жиклера, подхватывается и рас-пыливается протекающим воздухом за счет его повышенной скорости. Т. о., энергией для рас-пыливания топлива является кинетическая энергия воздуха, искусственно созданная в месте истечения топлива. Этот способ рас-пыливания рабочей смеси осуществляется во всех современных К. Способ жиклерного ресспыливания явился результатом целого ряда исканий в продолжение многих лет; наряду с ним были предложены и другие принципы карбюрирования (испарением с поверхности и барботалшый способ), но в настоящее время они оставлены в виду получающейся неоднородности испаряющегося топлива и малой гибкости работы этих карбюраторов. Соотношение между воздухом и топливом. Всякая . рабочая смесь, в зависимости от ее состава (соотношения между количеством воздуха и топливом), должна обладать определенными свойствами, необходимыми для ее воспламенения и быстрого сгорания в цилиндре двигателя. Смесь обладает способностью воспламеняться лишв при определенных пропорциях содержащихся в ней воздуха и топлива; при этом различают так наз. пределы воспламеняемости этой смеси. Высший предел соответствует такому составу рабочей смеси, когда при обогащении топливом она перестает воспламеняться, а низший предел - когда смесь при дальнейшем обеднении топливом также не воспламеняется. Количественно эти пределы определяются как %-ное. по объему содержание топлива в рабочей смеси. Следовательно, высший предел есть максимум, а низший предел-минимум этого содержания . По данным пределам воспламеняемости м. б. определен соответствующий коэфф-т а избытка воздуха (представляюпцШ отношение действительного количества воздуха в рабочей смеси к теоретически необходимому), к-рый является основной характеристикой состава рабочей смеси. Пределы воспламеняемости рабочих смесей и значения коэфф-та а для различных топлив приведены в табл. 1. Как видно, рабочая смесь, образо- Т а б л. I .-В ысшиеи низшие пределы воспламеняемости рабочих см е с е й и коэффициенты избытка воздуха. Род топлива Высший предел Бензол{ % топлива Бензин { %топлива Пентан{ % топлива Спирт { % топлива Эфир { %тЬ а 6,5 0,4 5,9 0,3 4,9 0,52 13,7 0,44 7,7 0,42 Низший предел 2,65 1.02 1,23 1,03 3,95 1,26 ванная из жидкого топлива, имеет сравнительно узкие интервалы пределов воспламеняемости, и потому К. должен всегда обеспечивать такой состав рабочей смеси, к-рый не выходил бы за эти пределы. Дальнейшим требованием, предъявляемым к К., является образование рабочей смеси такого состава, к-рый обеспечивал бы ее быстрое сгорание в двигателе, а следовательно, и ее хорошее использование как с точки зрения получения наибольшей мощности, так и экономичности. Эти последние требования сдвигают еще уже пределы состава рабочей смеси- до значений коэффициента а от 0,8 до 1,1.5 для бензина (при нормальном режиме мотора), между к-рыми и работают все современные легкие моторы. Из теоретич. рассмотрения рабочего цшг-ла легкого двигателя следует, что его экономичность возрастает с увеличением коэфф. а; однако, переходя к действительному циклу, необходимо принять во внимание то обстоятельство, что скорость сгорания рабочей смеси имеет свое максимальное значение лишь при определенном ее составе, понижаясь в ту или другую сторону от максимального значения при а=0.8-0,9 (фиг. 2). Соответственно этому наибольшая мощность двигателя получается npi недостатке воздуха в рабочей смеси в 10-20% . Наибольшая экономичность соответствует из бьггку воздуха в 10-15% на полном дросселе. Зависимость мощности и экономичности от а при различных крутящих мо ментах дана на фиг. 3 и 4. Максимальная мощность для всех крутящих моментов соответствует 15-20 % недостатка воздуха (а=0,854-0,80), в то время как максимальная экономичность соответствует значениям а в пределах 0,8-М,1 в зависимости от крутящего момента. Для холостого хода необходимо обогащение рабочей смеси, т. к. оно соответ-

MaKCUM.aKj).ycuaut 2.2 Ki \ р.,2.гкг   Фиг. 3. Фиг. 4. ствует и максимальной мощности и максимальной экономичности. На основе этих данных устанавливаются следующие требования, предъявляемые к автомобильным и авиационным К. Эксплоа-тациОнная мощность авиационного мотора в полете соответствует 90% его номинальной

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||