|

|

|

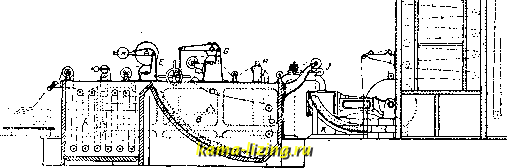

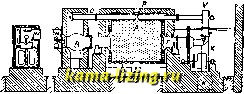

Литература --> Изомерия в производственном цикле Для производства штампованных К. количество катализатора увеличивают и в смолу вводят твердые наполнители, минеральные (асбест, слюда, тяжелый шпат, переработанный кварц) или органические (старый и бракованный К., кокосовая скорлупа, древесина, гидроцеллюлоза), достаточно измельченные. Т.о., получается либо вязкое карболитовое тесто либо порошок. Тесто может подвергаться как горячей, так и холодной штамповке; последняя требует дальнейшей полимеризации изделий в сушильных шкафах. Карболитовый порошок (а иногда и тесто) штампуется горячим способом, полимеризуясь непосредственно в матрицах. Применение К. По совокупности физич. свойств К. представляет материал, применимый в электропромышленности как слабых, так и сильных токов (изоляторы для внутренних установок, ш;иты, аппаратура, измерительные приборы, радиотехнич. аппа*-ратура), в электрическом и общем аппарато-и машиностроении (подшипники, валы, части текстильных машин, валики пишущих машин), в поделочной (пуговицы, гребни, бусы, ручки для вечных перьев, зажигалки, портсигары, линейки, лекала и т. д.), в текстильной и химич. промышленности (кружки и фильтры для производства вискозы, облицовка ванн, сосуды), в оборудовании лабораторий, в производстве предметов медицинского и гигиенического назначения. Кроме этих разнообразных применений, следует отметить два новых, еще не вошедших в практику: 1) пропитка К. древесины (см. Дерево, электроизоляционный материал), которая дает электроизоляционный и другого назначения материал высокого качества, и 2) использование К. в хирургии, в частности при рино-пластических операциях, в качестве искусственной кости. Лит.: Карболит, его производство и свойства, под ред. П. А. Флоренского, Труды гос. эксперим. электротехнич. ин-та , М., 1928, вып. 21; П е т р о в Г. С, Сульфокислоты нефтяных углеводородов, их применение в аромышленносги, Нефт. и сланц. хоз. , М., 1922, 5-6, стр. 279-288; его же, Продукты конденсации фенолов с альдегидами и их диэлектричрские свойства в зависимости от исходных материалов и способов конденсации, Труды химич. ин-та им. Л. Я. Карпова в Москве , П., 1923, 1, стр. 115-129; его же. Пластические продукты конденсации фенолов с альдегидами и их отношение к химическим реагентам, там же, 1926, вып. 5, стр. 71-80; Petroff G. S., Karbolit, ein Konden-iationsprodukt von Phenolen mit Aldehyden, Kunststoffe . Munchen, 1926, Jg. 16, 5, p. 81-83. П. Флоренский. КАРБОЛОВАЯ КИСЛОТА, см. Фенолы. КАРБОНИЗАЦИЯ шерсти и полушерсти заключается в обработке их при нагревании растворами кислот, или кислых солей, или средних солей, выделяющих кислоты при гидролизе, с целью удаления растительных примесей. Мытая руНная шерсть обычно содержит некоторое количество растительных частиц в виде шишечек репейника, остатков корма, соломы, и других, к-рые при механич. обработке (трепании, кардочесании) полностью не удаляются и попадают далее в ткань. Находясь в ткани, они при крашении кислотными, хромировочными и другими красителями не окраши-чаются, а остаются в виде белесоватых точек; кроме того, они делают ткань шерохова- той. Удаление этих частиц вручную при помощи пинцетов или закрашивание их т. н. тинктурами является . делом кропотливым и в большинстве случаев не достигающим цели; поэтому для удаления растительных частиц применяют К. Для выделения шерсти из полушерстяного тряпья, состоящего из хлопка и шерсти, тоже прибегают к К., получая при этом т. н. экстрактную искусственную шерсть. К. основана на гидролизе (см.) растительных частиц, состоящих гл. обр. из целлюлозы. Под действием к-т (H2SO4, НС1), кислых солей (NaHSOj) и некоторых средних солей (AICI3, MgCla), гидролизующихся с образованием НС1, целлюлозные волокна при повышенной t° превращаются в бесструктурные вещества (целлюлозу А, гидроцеллюлозу, декстрины целлюлозы и др.), легко удаляемые выколачиванием и промывкой. Шерстяные волокна при К. не изменяются или изменяются лишь незначительно (имеются, однако, указания, что неосторожно проведенная К. может вызвать ослабление прочности шерстяного волокна). Наряду с гидролизом целлюлозы происходит образование темно окрашенных веществ (по-видимому, продуктов пирогенного разложения, конденсации и т. п.), а также наблюдается выделение углерода (по всей вероятности в результате отнятия воды от целлюлозы). Выделение углерода и дало повод назвать этот процесс (совершенно неправильно) карбонизацие й, т. е. обугливанием. Различают мокрую и сухую К. Мокрая К. заключается в обработке.шерсти при повышенной Т8мп-ре (40-80°) растворами H2SO4 или NaHSOi. Сухая К. состоит в том, что шерсть сначала пропитывают рас-твора;ми кислот или указанных выше солей, отнсимают избыток их на центрифугах или отсасывают (продувают), а затем ткань или рунную шерсть подвергают высушиванию и собственно К. ( выжиганию ) при 90-150°. При постепенном нагревании растворы указанных гидролизующих веществ концентрируются и вызывают разрушение растительных частиц. Сухой К. называют также К. полушерсти, производимую газообразным НС1. В качестве гидролизующих (карбони-зующих) средств применяют растворы HgSOj (3-5,5° Вё) при 90-110° (сухая К.) и при 40-80° (мокрая К.), NaHSO*, MgClj (5- 13° Вё при 130-250°) и AICI3 (6-7°Вё при 125°). В настоящее время наиболее распространенной является сухая карбонизация серной кислотой для шерсти и газообразным НС1 для пoлyшepcти;NaHS04,MgCl2И AICI3 применяют редко, т. к. MgClg и AICI3 требуют для К. высоких температур (125-150°), могущих вызв iTb ослаб-тение шерстяного волокна. Кроме того, при К. этими солями образуются нерастворимые гидpaтыMg(0H)2 и А1(0Н)з или же основные соли, требующие для их растворения дополнительной кисловки. Обыкновенно после процесса К. следует промьшка, нейтрализация раствором соды крепостью 3-5° Вё и вторичная промывка шерсти. К. шерстив К. подвергается как мытая рунная шерсть, так и мытая ткань. Если шерсть сильно засорена растительными частицами и удаление их механич. путем затруднительно, то, во избежание засорения прочесного аппарата, такую шерсть подвергают К. после промывки. Карбони-зованная шерсть в виде руна при последующем крашении, даже в случае неровной окраски, не дает неровно окрашенной ткани, т. к. при механическ. обработках в аппаратном и ткацком отделениях имевшиеся на шерсти пороки выравниваются и делаются незаметными. Имеются, однако, указания, что карбонизованиая шерсть обладает худшей способностью к прядению и валянию, чем шерсть некарбонизованная. Карбонизацию шерсти в видеткани производят суровьем после промывки, после валки до крашения и после валки по крашении. Чаще всего ткань карбонизуют после валки, хотя до валки ткань бывает рыхлее и растительные частицы быстрее и лучше разрушаются. При последнем способе К. требуется, однако, лишняя операция промывки суровья- операция, производимая не для всех сортов ткани. При карбонизации после валки представляется нек-рая опасность в смысле возможности получения красильного брака вследствие неровной окраски, особенно при неосторожной К. Неравномерный стягам кислот, неравномерные сушка и выжигание влекут за собою неоднородность проработки шерстяного волокна, что служит при- и кожух которой освинцованы или покрыты киелотоупорной эма.лью. После отжима шерсть содержит около 50-60% влаги (по весу сухой шерсти); ее направляют в карбонизационную сушилку,где происходит сушка при 40-45° и К.-удаление растительных частиц при 100-110°. Карбонизационные сушилки для рунной шерсти бывают периодические (камерные с ящиками) и непрерывные (с металлическими транспортирующими сетками). Карбонизация рунной шерсти практикуeTCjjt редко; чаще подвергают карбонизации готовые ткани. б) К. шерстяных тканей производится на установках периодических или непрерывных. При К. на установках периодич. действия шерстяная ткань предварительно замачивается жгутом в деревянной освинцованной барке типа гарансинной барки (см.), в растворе H2SO4 крепостью 3- 5° Вё, в течение 15-30минут, при обыкновенной t°. Затем ткань наматывают на деревянный баран, находящийся над баркой, дают избытку раствора стечь, после чего ткань снимают с барки и отжимают в центрифуге, устроенной так же, как указано ранее; при этом ткань защищают  чиной появления пятнистой окраски при крашении-т. н. кислотных пятен , обычно окрашивающихся светлее. В случае трудно окрашивающейся ткани и применения плохо эгализирующих красителей, К. производят после крашения, хотя здесь нужно иметь в виду, что красители д. б. прочными. Кроме того, здесь могут образоваться т. н. свищ и-белесоватые незакрашенные точки в местахнахождения растительных частиц; после крашения и К. эти частицы удаляются, и обнажаются незакрашенные места. В большинстве случаев все же К. производят после валки до крашения. Все сказанное выше относится к суконным тканям; камвольные ткани карбонизуют редко, так как растительные частицы удаляются из них уже при механических обработках, главным образом при многократном прохождении через чесальные машины. а) К. рунной шерсти производится след. образом. Мытую шерсть загружают в корзины и погрулают в деревянный освинцованный чан, содержащий раствор H2SO4 крепостью 4-5,5° Вё, на срок от 30 мин. до 3 час. После этого корзины с шерстью вынимают, дают избытку раствора стечь и отжимают шерсть на центрифуге, корзина Фиг. 1. от соприкосновения с металлическ. частями центрифуги при помощи шерстяных чехлов. После отжима ткань, содержащая 50-60% влаги, поступает в карбонизационную сушилку, где происходит сушка и собственно К. (работа этой сушилки описана ниже). При К. на непрерывно действующих установках (фиг. 1), всё более и более применяемых на ф-ках большой производительности, ткань в сухом или влажном виде, в расправку, поступает прежде всего на замочку в раствор H2SO4, крепостью 3 - 5° Вё, находящийся в деревянном, изнутри освинцованном ящике А. Сделав в нем несколько вертикальных ходов по роликам, ткань выходит из ящика, отжимается парой резиновых валков Е и укладывается в компенсатор В, где лежит нек-рое время для лучшего пропитывания к-той. Отсюда ткань проходит через пару отжимных валов G над отсосом Н (в нек-рых конструкциях отсасывание заменено продувкой сжатым воздухом); при этом избыток кислоты отсасывается (или выдувается), и на ткани остается 55-70% влаги (по весу сухой шерсти). После отсоса ткань проходит между отжимными валами J, через второй компенсатор Кп отсюда в карбонизац. сушилку (фиг. 2); последняя состоит из четырех-пяти камер, покрытых железными листами и изолированных пробковой изоляцией. Камеры сообщаются между собою щелями, через к-рые проходит ткань. В камерах ткань движется по направляющим деревянным баранчикам. Между камерами помещены калориферы (ребристые или пластинчатые); внутри их о  Фиг. 2. проходит пар (3-5 aim), который обогревает воздух, циркулирующий в камерах и необходимый для сушки ткани и ее К. Ткань поступает в камеру I, где подвергается предварительной подсушке при 45- 55°; здесь она движется по баранчикам в горизонтальном направлении, во избежание потеков раствора; в остальных камерах ткань движется в вертикальном направлении (имеются конструкции сушилок с вертикальным движением ткани во всех камерах). Из камеры I ткань идет в камеры II и III, где она высупшвается, соответственно, при 75-80° и 85-95°; затем она поступает в камеру IV, где при 100-110° происходит собственно К. (в нек-рых установках имеется еще пятая, охладительная камера, где ткань охлаждается до 45°). После выхода из сушилки ткань укладывают при помощи самоклада. Воздух в сушилке движется навстречу ткани; циркулируя в камерах (под действием вентиляторов v), он подогревается калориферами. Отработавший воздух выбрасывается вентилятором через трубу D в камере I. Продолжительность пребывания ткани в карбонизационной сушилке равна 15-45 минутам смотря по роду ткани. Производительность сушилки зависит от скорости прохождения ткани, а эта скорость регулируется при помощи коробки скоростей, имеющей 10 ступеней (от 2,13 до 8,55 л* в 1 минуту). Расход пара на 1 кг испаряемой воды равен 1,8-2 кг. Ткань после К. обычно подвергают промывке, затем нейтрализации в растворе NagCOg крепостью 4-5° Вё и опять промывке. В некоторых случаях, если ткань подвергается крашению, ее окрашивают не высушивая; если же крашение производят хорошо эга-лизирующими красителями, то ткань дале не нейтрализуют содой, а сразу после К. замачивают в красильной барке и там же красят. Для лучшего смачивания ткани растворами H2SO4 предложены смачивающие вещества в роде леонила SB и др., к-рые позволяют несколько снижать концентрацию H.2SO4 при К. К. полушерсти производится при изготовлении т. п. экстрактной искусственной шерсти из полушерстяного тряпья. К. здесь применяется сухая, при помощи газообразного НС1, и ведется в карбонизационных печах; из последних наиболее распростране- на печь системы Ширпа (фиг. 3). Она состоит из чугунной реторты В, которая соединена с вращающимся чугунным барабаном А, пятиугольного сечения, с внутренней стороны усаженным крючьями. Реторта находится в топке и обогревается ею, а барабан А-в печном пространстве, обогреваемом калориферами р. В барабан загружают 150- 750 кг рассортированного тряпья и приступают к К. Первой стадией является сушка при 40-50° в течение 1-1,5 ч.; при этом барабан вращается, делая 3-4 об/ск. Сушка производится дымовыми газами, проходящими из топки по трубе о и ребристым калориферам р и удаляемыми вентилятором V через дымовой канал к. Воздух в печном пространстве, по мере насыщения влагой, уносится наружу через канал s. После сушки начинается собственно К. при 80-100°. С этой целью в горячую вращающуюся реторту В из бачка w подают лид-кую соляную кислоту крепостью 20-21° Вё; здесь кислота испаряется, и газообразный НС1 проходит внутрь барабана А, где прог изводит гидролиз хлопка в полушерстяном тряпье; после этого НС1 через отверстия в барабане и трубы г, q, х уходит в канал к наружу (канал s в это время закрыт).  Фиг. 3. Продолжительность этой операции-1-1,5 часа (всего с сушкой К. продолжается 2- 3 часа). После окончания К. НС1 окончательно удаляют, останавливают вращающийся барабан и приступают к выгрузке полученной искусственной шерсти . После протрепывания ее промывают, нейтрализуют раствором соды и опять промывают. Расход соляной кислоты (19-21° Вё)-около G-8% от веса тряпья; расход механич. эхшргии-2,5-4-4ЬР. JJvm.: Петров П. П., Химическая технология волокнистых материалов животного происхождения, М., 1924; Синицын А. А. и Шухер С. М., Карбонизационная установка непрерывного действия для сукон Рудольф и Кюне , стр. 104-120, М., 1927; Ganswindt А., Wollwascherei и. Karbonisation, Lpz., 1905; Heermann P., Technologie d. Tex-tilveredelung, 2 АиП., В., 1926. Д. Грибоедов. КАРБОНИЛ, или карбонильная группа, группа - СО, имеющая две свободных связи, характерная для кетопов (см.), содержащаяся также в альдегидной группе -С (см. Альдегиды), в карбоксильной группе -и в солях, эфирах и га- лоидангидридах карбоновых кислот. Для К. характерна двойная связь между углеродом и кислородом, обусловливающая возмолсность реакций присоединения различных групп по месту этой связи, что наблюдается для кетонов и альдегидов. При этом группи-

Удочки для рыбалки из китая купить compas.market. |