|

|

|

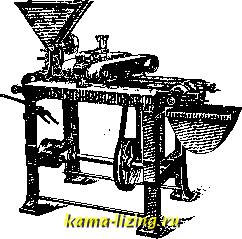

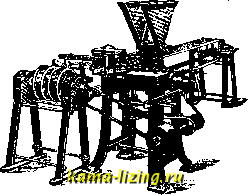

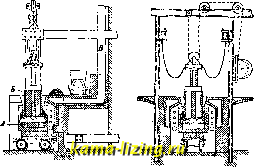

Литература --> Изомерия в производственном цикле Обрезка и заравнивание концов карандашной заготовки. Карандашная заготовка по выходе из сулаги подвергается заравниванию концов точно на длину карандаша, для чего заготовки пропускают на карусельном концеравнительном станке. При вращении карусели с заготовками концы последних проходят между двумя быстро вращающршися дисками с натянутой стеклянной или кремневой бумагой, которая равняет и сглаживает концы заготовок. Эти станки обычно сильно пылят, поэтому они д. б. установлены в специальном, изолированном от остальных отделений помещении с хорошо устроенной вентиляционной вытяжкой (эксгаустер). Необходимо, кроме того, при вьшоде вентиляционной трубы наружу обеспечить проводку отсоса через воду для осаждения графитной, а в особенности цветной пыли в целях обеспечения над.тежащей чистоты выходящего воздуха. Особенно это условие необходимо соблюдать, если на фабрике работают с метил-вио-летом (копировальный графит). Фрезерование тела карандаша. С концеравнительного станка заготовки поступают на специальные фрезероваль-но-строгальные станки с полуавтоматич. подачей, где заготовка проводится последовательно два раза согласно направляющей бороздке под фрезерной головкой, к-рая разделяет заготовку на отдельные карандаши- круглой, шестигранной или овальной формы. Нормальная заготовка, как сказано выше, дает сразу 6 карандашей, маломерки-иное количество (5-4-3). Шлифовка карандаша (х вощена ние). Остроганный карандаш, в зависимости от сорта, либо сразу идет па клей-лювку и дальше на упаковку (столярный  Фиг. 5. карандаш) либо поступает на предварительную шлифовку. Последнюю производят на специальных ленточно-шлифовальиых стан-ках(фиг. 5).Шлифовка может производиться вдоль оси карандаша или поперек. Станки имеют автоматич. подачу. Шлифовка производится стеклянной лентой (шкуркой) мелких номеров (О, 00, ООО, 0000). Шлифовочное отделение также д. б. совершенно изолировано от остальных помещений и снабжено вентиляцией. Перед шлифовкой, а иногда и после нее, карандаш бракуют на качество отделки. Заусенцы, задиры, трещины, плохая склейка, эксцентричность образующей и мины не допускаются. Отделка карандаша. Д.чя так наз. школьных карандашей употребляется натуральная отделка при помощи шлифовальных барабанов, вращающихся с тонко размолотыми опилками мягких лиственных или  Фиг. 6. хвойных пород, сухих или пропитанных парафином или воском. Эта отделка носит название лощения, или прозрачной отделки. Существует полупрозрачная отделка шелла-ком.ПриЪтом шюсобе спиртовой раствор шеллака смешивают с анилиновой краской (б. ч. тёмнокрасного цвета) и этим раствором сначала производят полировку или подгрунтов-ку карандаша на специальных полировочно-грунтовочных автоматах (фиг. 6). После полировки карандаш лакируют светлым шеллачным лаком. Более современная отделка карандаша - цветная. Цветной карандаш имеет наружную отделку цвета мицы. Графитный черный карандаш, рисовальный, имеет чаще всего яркожелтую отделку. Основанием для полировки при этом способе отделки служат ацетилцеллюлозный лак И.ТИ нитрат-лаки, при чем сначала карандаш грунтуют матовой грунтовкой. Грунтовку изхотовляют путем смешения ацетилцел-.яюлозного лака с минеральной краской соответствующего цвета и полученную смесь пцательно растирают. Густотертый лак слу-яшт Д.71Я грунтовки. Окончательную полировку производят тем же лаком., нов чистом виде. Эти сорта лака дают очень ровный и высокий по качеству и блеску глянец, в виду чего в последнее время его предпочитают остальным отде.якам. Грунтовочно-полиро-пальные машины снабжены бункерами, куда ссыпаются шлифованные карандаши. При пуске автомата в ход карандаши один за другим проводятся кулачковым распределителем в выходную щель бункера, откуда они специальным шпинделем непрерьшно подаются в мундштук грунтовочно-полироваль-ного ящика и выходят через второй мундштук, покрытые со всех сторон грунтовкой или лаком. Как входное, так и выходное отверстия мундштуков имеют кольца из мягкого войлока для предотвращения вытекания лака из ящика и для енятия лишне-fro слоя с карандашей при их выходе. Выходящие тарандаши падают на поперечный транспортер, медленно продвигающий ка-рандаши через сушильный канал. В конце транспортера ставится ящиК, куда карандаши автоматически падают. Каждый карандаш проходит грунтовочные станки последовательно 4 - 6 раз, а через полировочные станки 2 - 4 раза, чем процесс полировки карандаша и заканчивается. Зачистка и шлифовка концов. Т. к. карандаши при полировке выходят с запльшшими концами (грунтовкой и лаком), то их пропускают через карусельные станки для зачистки и шлифойки концов. Каранда-пш засьшают в приемный бункер, откуда они автоматически захватьшаются крючками вращающейся фасонной матрицы и, вращаясь вместе с нею, проходят мимо шлифовального диска и фрезера, к-рые зачищают концы от грунтовки и политуры и шлифуют их. Пройдя диск и фрезер, карандаши автоматически падают в япщк. Сортировка. Полированные с зачищенными концами карандаши вновь сортируют и сосчитьшают, после чего они поступают на клеймение. Клеймение карандашей. Станок для нанесения клейма состоит из приемного бункера, подающей фасонной шины и клейма. Карандаши ссыпаются в воронку, откуда по очереди проталкиваются на фасонную шину. Клеймо помещается над пшной в особой подвижной оправе, двигающейся вверх и вниз. Над карандашами тянется рольная полоска (лента) бумаги, покрытая снизу бронзой. Через равные промежутки оправа клейма при посредстве кулачка надавливается книзу и давит на клеймо, которое клеймит карандаш через полосу бумаги, благодаря чему рисуйок и надпись клейма на карандаше бронзируются. У п а к о в к а карандашей. После клеймения карандаши связывают дюлшнами или просто укладьшают в коробки, оклеивают этикеткой фирмы, затем упаковывают в ящики по 50 гросс в каледый и отправляют на склад. г. Байер и М. Квятковекий. НАРБАЗОЛ, иминобифенил, дибензопир-рол, C12H0N, находится в каменноуголь-/Л ном дегте; выкристаллизовывается вместе с антраценом, из которого мояет быть выделен перегонкой NH сырого антрацена над КОН; карба-зол остается в виде карбазолкшня: с.н< откуда выделяют К. действием кислот. К. образует бесцветные блестящие листочки с Г.238°,Г,£ . 354-355°, легко возгоняется, мало растворяется в бензоле, эфире и хлороформе, лучше растворяется в абсолютном спирте. В химич. отношении представляет собой слабое основание, дает постоянную соль только с пикриновой кислотой; пикрат К. - красные призмы с t° . 186°. Подобно пирролу, К. окрашивает сосновую лучинку, смоченную НС1, в красный цвет; с изатином и HgSOi даетсинее окрашивание. К.-очень стойкое соединение по отношению к к-там и щелочам. В последнее время в красочной промьппленности К. имеет большое значение как исходный материал для получения ценных гидроновых красителей (см.). В технике его по.тучают из остатков после перегонки антрацена и очищают перегонкой,. Лит.: Ворожцов Н. Н., Ступени в синтезе красителей, Л., 1926. КАРБАМИНОВАЯ КИСЛОТА, неполный /NH, амид угольной К-ТЫ, OCcf ; в свободном состоянии к. к. неизвестна, изучены ее соли, эфиры и хлорангидрид. Аммонийная соль, NHg СО ONH4, получается при действии сухого углекислого газа на сухой газообразный аммиак: при пропускании смеси этих газов в охлажденный абсолютный спирт соль выпадает в виде кристаллич. порошка; при нагревании в запаянной трубке она распадается на мочевину и воду: NHi- со ONH4 = NHj - со NHs + НО; при нагревании на воздухе она распадается на аммиак и углекистый газ. Эфиры К. к., уретаны, образуются при взаимодействии эфиров угольной или хлоругольной кислот с аммиаком. Уретаны-стойкие бесцветные, хорошо кристал.лизу10щиеся соединения, применяемые в медицине (обладают снотворным действием). КАРБИД КАЛЬЦИЯ, СаСа, твердое кристаллич. вещество, уд. веса от 2,2 до 2,28; t°,j. точно не установлена и указывается в пределах 1 850-2 300°. Излом технич. К. к., в зависимости от условий получения, меняется от землистого до ярко выраженного кристаллического; различен бьшает и цвет его, изменяющийся от серого до блестяще-черного, часто опалесцирующего; химически чистый продукт бесцветен. Химические свойства. Строение молекулы К. к. вьфажается ф-лой Ш/Са; в отсутствии влаги при обыкновенных t° металлы и кислород воздуха на него не действуют; при этих же условиях слабо действуют на него и крепкие кислоты. При высоких t° химич. активность К. к. повышается, и при t°,0K. 1 000° он вступает в химич. взаимодействие даже с азотом по ур-ию: CaCi + Ns = CaCNj-bC (см. Цианамид кальция). При взаимодействии с водой К. к. даже на холоду разлагается с бурным выделением ацетилена, си./, реакция сопровождается выделением большого количества тепла и выражается ур-ием: СаСаН-гНгО =СаН, + Са(ОН)г -f 414,6 Cal. Указанная реакция идет дале под влиянием атмосферной влаги, при чем куски К.к. покрываются слоем гашецой извести, которая сообщает им светлосерый цвет; в виду этого К. к. должен храниться только вгер-метическ. упаковке. 1кг химически чистого К. к. дает 406,25 г ацетилена, к-рый при 0° и 760 мм Hg занимает объем в 348,7 л. Впервые К. к. был получен Геру в 1840 г. при опытах с электрич. печью; Вёлер, получивший болск; Значительное количество К. к. в 1862 г, при сплавлении кальция с углем, имел возможность изучить его свойства. В 1890 г. Муассан получил К. к. при плавлении в электрич. печи негашеной извести, к-ран давала упомянутый продукт, вступая во взаимодей- ствие с углем электродов печи. В 1894 г. сотрудником Муассана, Бюлье, был загшлен во Франции первый патент на промьппленный способ получения К. к., который в основе и до сих пор остается тем же. В том же году была построена первая электрическая карбидная печь, и тем положено начало производству карбида кальция, которое в настоящее время выражается в млн.т. Современное промышленное производство К.к. основано на восстановлении окиси кальция при высоких t° углеродом и взаимодействии восстановленного кальция с углем. Этот процесс отвечает следующему ур-ию; 2Са0+ЗС, = 2СаС, + 2С 0 - 210700 Cal. Реакция эта сильно эндотермична, а потому может итти только в присутствии интенсивного источника тепла, каким является вольтова дуга электрич. печи. Реакция представляет собою обратимый процесс. Система мо-новариантна: каждой Гири равновесии соответствует определенная упругость СО. Какова минимальная Г, при к-рой начинается образование К. к., с точностью не установлено; большинство исследователей считают, что она лежит между 1 800 и 1 900°. При f° ок. 2 500° плавится известь; в расплавленном состоянии последняя служит растворителем для карбида, что з1ачительно облегчает дальнейший ход реакции. Сам К. к. в условиях его образования в печи имеет тестообразную консистенцию и только при дальнейшем повышении t° становится жидким. При очень сильном перегреве образовавшийся К. к. разлагается по уравнению: CaCj = Ca + 2C. Особенностью производства К. к. является отсутствие побочных продуктов, т. к. примеси, содержащиеся в исходных материалах (если количество их не превосходит известной границы),растворяются в образовавшемся карбиде, не вредя его технич. качествам и лишь несколько понижая процентное содержание CaCg, а вследствие этого и выход ацетилена. Теоретически для получения К. к. может служить и углекислый кальций, но на практике он не применяется из-за излишнего расхода электродов и энергии, вызываемого следующими эндотермич. реакциями: СаСО,=СаО + СО, и С0,+С=2С0. Для производства К. к. служит исключительно негашеная известь, которая в большинстве случаев получается тут же на карбидных з-дах, разрабатывающих близлежащие залежи известцяков. Известняк, идущий в обжиг, д. б. относительно чистым и содержать во всяком случае не меньше 97 % СаСОз с тем, чтобы в полученной из него жженой извести заключалось не более 4-5% примесей в виде SiOg, AlgOg и FegOg. Наиболее неприятной является примесь MgO, присутствие к-рой в количестве 3-4% может заметно уменьшить производительность печей и даже вызвать их остановку, т. к. магнезия не образует карбида с углеродистыми материалами и затрудняет растворение К. к. в извести; содержание MgO в известняке не должно превышать 0,5%. Фосфаты и сульфаты могут содерлсаться только в виде следов; максимально допустимым считается: 0,01% для фосфатов и 0,3% для сульфатов. Эти примеси известняка целиком переходят в карбид в виде фосфористого и сернистого кальция-примесей, чрезвычайно нежела- тельных при использовании К. к. Обожженная известь, идущая в производство, д. б. в виде достаточно плотных, не легко выветривающихся кусков; лучше всего употреблять ее в дело сейчас же по выходе из печи, раздробив на куски размером 50-Ш мм с возможно меньшим содержанием пыли. Углеродистый материал для карбидного производства должен быть также очень чистым, что способствует правильному ходу  Фиг. 1. печи и повышению кпд. Применяют или малозольный антрацит или газовый кокс с минимальным содержанием золы. До войны 1914-18 гг. максимальной нормой содержания золы считалось 9%; в настоящее время допускают нек-рое превышение этой нормы, но по возможности оно д. б. минимальным. Кокс, прибывающий с газовых з-дов очень сырым, предварительно тщательно просушивают до содержания влаги в нем ниже 1 %; на крупных з-дах просушивание кокса производят во вращающихся сушилках. Газовый кокс очень электропроводен и порист, что позволяет ему легко реагировать с известью. Древесный уголь, особенно твердых пород, также является превосходным сырьем для карбидного производства, т. к. он порист, содержит мало золы и вредных примесей; он увеличивает кпд карбидной печи и дает продукт высокого качества, но по экономическим причинам применение его ограничено. Антрацит очень плотен, трудно реагирует и пригоден только при работе на мощных печах. При небольшом содержании золы (иногда ок. 5%) он имеет преимущество перед коксом. Фосфор и сера в углеродистом материале менее вредны, чем в извести, т.к. значительная часть их при процессе улетучивается; поэтому в углеродистом материале допустимо содержание фосфора до 0,01-0,02%, а серы-до 1,25%. Чем чище известь, тем больше примесей можно допустить в углеродистом материале. Карбидные печи. Во избежание явлений электролиза в карбидных печах применяют переменный ток. В зависимости от рода установки питают печи либо однофазным либо трехфазным током. По принципу работы карбидные печи делятся на: а) печи периодич. действия, из которых К. к. извлекают в твердом состоянии, после остывания, б) печи непрерывного действия, из которых продукт выпускают в расплавленном виде через особое выпускное отверстие.

|