|

|

|

Литература --> Изомерия в производственном цикле Просеивание и прессование сме-с п. Высушенную смесь пускают уже под № или маркой в дальнейшее производство, для чего смесь опять размалывают и заправляют в месильную машину для заменпша-ШШ с добавлением воды в однородную густую пластическую массу (тесто). Тесто сна-ча.та пропускают через гидравлич. равмина-тель, где масса под сильным давлением проходит через ряд мелких отверстий в 1-2 мм, иногда по нескольку раз, при чем масса из цилиндра должна выходить сплошной гладкой глянцевитой нитью без пропусков и за-диров, что является признаком массы, спелой и готовой для приготовления мины. Формовка мины. Готовую массу загружают в стакан формовочного пресса, снабженного специальным формовочным мундштуком, через который при давлении ~ 150 aim и выше масса выходит в виде бесконечной нити, подхватываемой и обрьшае-мой по размеру или двумя рабочими вручную или автоматически для укладки на ров-няльные доски (размерами 650x320 мм). После легкой подсушки мину разрезают на отдельные стерженьки по длине карандаша с нек-рым припуском (4-5 мм), подравнивают вручную и помегцают в суши.чьные шкафы для окончательной просушки. Режим сушки д. б. мягкий, для того чтобы мина при высыхании не давала ни короб.пения ни трещин (волосных). Облхиг мины. Высушенную мину складывают в графитные тигли-ящики пачками, пересыпают порошкообразным древесным углем, закрьшают крышкой, к-рую по шву обмазывают г.линой для прекращения доступа воздуха и огня и направляют в специальную печь для обжига. Тигли в печи при обжиге двигаются автоматически вдоль пода печи и проходят три фазы: а) подогрева, б) собственно обжига и в) остьшания. Температура в каждой зоне держится особая, обжиг происходит при t° 1100-1 200°, благодаря чему мина получает известную крепость и упругость. Ж й р и в а н и е мины. После ох-пажде-ния тиглей, по выходе их из печи, крышки снимают, и мина поступает в автоклавы для жирования. Процесс жирования производится для придания мине нек-рой жирности, для равномерности линии и лучшего скольжения карандаша по бумаге при письме. Жирование производится в автоклаве пропиткой мины под давлением японским воском, стеарином, парафином, говяжьим салом и другими лшровыми веществами по специальным рецептам. Процесс жирования ведут следующим образом: графитные мины укладывают в автоклав пачками, вертикальными рядами. По установке вакуума (около 100 мм) автоклав заполняют жировым веществом и повьпнают давление до 4 - 5 atm при t° 120-150°. После полной пропитки графитной мины жиром, последний выпускают и по открытии крышки автоклава дают жиру окончательно стечь, после чего графитную мину очищают опилками и сортируют. Сортировка мины производится на прямизну и правильный размер по длине. Сломанную и искривленную мину режут и затачивают на короткий вставной графит для карандашных ручек. Отсортированный графит идет в клеильное отделение на вклейку в дерево. Цветная мина идет на цветные карандаши для рисования и расцветки рисунков и чертеяей. Подготовка сырья очень сходна с производством графитной мины. Вместо графита с каолином замешивают минеральные тщательно измельченные в порошок (пдру) краски. Процесс обжига выпадает. Краски при измельчении смепшва-ют в разные оттенки. Существуют школьные наборы в 12 цветов, а для художников и техников набор составляют из 60 тонов. Примерные рецепты составления смеси для цветной мины следующие: синий цвет-- 80% каолина, 18% берлинской лазури, 2% траганта; красный цвет-86% каолина, 12% красной пигментной краски, 2% траганта; зеленый цвет-52% каолина, 40% хромовой желтой, 6,5% берлинской лазури, 1,5%тра-ганта. Каолин для цветных мин требуется особенно тщательной очистки и правильного белого цвета, чтобы не портить чистоты тона. После составления цветную смесь еще раз тщательно размальшают на шаровой мельнице и направляют в месильную машину, где к массе добавляют трагантовую камедь как связующее вещество. Из месильной машины массу закладывают в пресс, выдавливают через мундштук, принимают на ров-няльную доску, откуда масса поступает на стеллажи для воздушной сушки на несколько суток. Сухая мина разрезается по длине 1сарандагаа и идет в автоклав на жирование японским воском (доставляемым растением Rhus succecianea). Этим процесс заканчивается, и мина идет в сортировку. Копировальный графит изготс)-вляют из графита, талька и анилиновых красок. Изготовление не требует обжига и жирования. Для связи употребляют, как и для цветной мины, трагантовую камедь. Рецепты изготовления смеси копировального карандаша: черного цвета-65% графита, 30% метил-виолета, 5% траганта; фиолетового цвета-70% талька, 25% метил-виоле-та, 5% траганта. Сушка воздушная. При изготовлении копировального графита щ-обходимо обращать серьезное внимание на тщательную изоляцию от анилиновой пыли, особенно, если готовят в том же корпусе и цветные мины. Пыль анилиновых красок также сильно вредит при отделочных процессах (полировка и лакировка карандаша). Производство самого карандаша. Качество карандаша зависит не то-лько от мины, по в значительной степени и от правильного выбора древесины для обкладки мины. Древесина как сырье для К. п. должна удовлетворять следующим свойствам: а) быть легкой и достаточно мягкой, б) отличаться одинаковым сопротивлением резанию как вдоль, так и поперек волокна, в) иметь блестящий, не лохматый излом и поверхность среза иг) иметь темную не маркую окраску. Лучшими породами д.ля карандашного производства считаются молокевельники разных видов, особенно виргинский мояаке-вельник (Juniperus virginiana) в Соединен. Штатах Америки. Этот вид можжевельника долгое время почти исключи-тсльно шел на выработку карандашной дощечки. Усиленный спрос создал в последнее время кризис на J. virginiana, т. к. все б. или м. крупные запасы его оказались вырубленными. Кроме виргинского можжевельника, к-рый в продаже известен под названием кедра, на обделку карандашей идут следующие породы: Juniperus Oxycedrus-красный кедровый вереск, карандашное дерево (Кавказ, М. Азия); J. excelsa (Кавказ, М. Азия), или гималайский кедр; J. foetidissima (Кавказ); Cedrela odorata (Вест-Индия); J. Bermudiana (Вест-Индия, Флорида); J.Sabina-казачий можжевельник (Туркестан), арча (древесина последнего более твердая и свилеватая); J. ргосега (вост. Африка), муангати,или узам-борский кедр; Phillyrea latifolia (побереж;ье Средиземного моря), каменная липа; древесина хотя и тяжелая (0,92), но пригодна для храндашей. В качестве суррогатов карандашного дерева идут: липа (Т. parvifolia), пихта (Abies lasiocarpa и balsamea - С. Щ. А., АЬ. sibirica), разные виды тополей, кедр (Pinus cembra-Сибирь), вейму-това сосна (Pinus strobus) или белая сосна- С. Ш. А., ольха (Alnus glutinosa). Все породы, употребляемые в К-. п., обьгано морят под цвет виргинского можжевельника, но применяют и черную протраву (Германия). Подготовка древесины. Карандашную древесину обьгано заготовляют короткими крязками (1 и 2 м). Кряж распиливают на чурки длиной 185 или 370 мм (т. е. двойной длины). Чурки поступают на про-дольноциркульный станок, на котором они распускаются сначала на двойные дощечки, размером 185 X 56 X 15 мм. Направление распиловки гл. образ, радиальное при вырезке центральной, сердцевинной части. Распиленная двойная дощечхса м. б. нормальной ширины (56 мм), так наз. шестерка, потому что из дощечки такой ширины выходит 6,карандашей. Двойная дощечка поступает в воздушную сушку в сложенном в клетки виде под грузом, во избежание коробления. Дощечка, высушенная до пределов устойчивой влажности, т. е. до 14-16% абсолютной влажности, поступает на спе--циальные распиловочные (фиг. 1) циркульные роспускные станочки с полу автоматич. подачей материала, на к-рых двойная дощечка распиливается вдоль на ординарные дощечки размером 185x56x5-4-6 мм. Толщина дощечки несколько варьирует в зависимости от размера усушки древесины- Распущенную ординарную дощечку сортируют по качеству и опиливают по ширине либо на шестерки либо на недомерки-пятерки, четверки и тройки и направляют на промежуточный склад. Сучок, трещины, косослой  Фиг. 1. (5 % отклонения от нормали) и гниль считаются за брак. Пропитка (морение) дощечки. Подготовленную так. образ. дощечку обьгано подкрашивают под нормальную окраску виргинского можжевельника (красновато-коричневый тон) или другой темный цвет. Карандашные ф-ки далеко не всегда ведут подготовку древесины самостоятельно, чаще ф-ки получают заготовку со стороны либо в естественной окраске либо в виде мореных и прожированных дощечек; последнее бьшает редко и не иначе как по специальному заказу. Пропитку (морение) дощечки ведут в автоклавах. Сухую дощечку укладывают в особую металлическую клетку, загружаемую в автоклав непосредственно. Укладка дощечки должна предусматривать свободное омьгеание дощечки раствором краски; лучший способ укладки- в елочку. Раствор анилиновой краски (коричневая кедровая) д. б. отфильтрован перед употреблением в дело, т. к. нерастворимый осадок, покрьшая поверхность дощечек, сильно затрудняет пропитку. Иногда, особенно при употреблении суррогатных пород, процесс пропитки соединяется с процессом лшрования дощечки. Жирование делают с целью смягчить древесину в карандаше и придать ей блеск в разрезе. В качестве мягчительных средств употребляют: па-рафии, ализариновое масло, монопин и пр. Если приходится иметь дело с настоящим кедром (Р. cembra), липой (Т. parvifolia) и другими суррогатными породами, перед вводом мягчительных средств хорошо предварительно обработать дощечку щелочью; последнюю применяют также для удаления смол и облегчения процесса пропитки красками (морение). Раствор щелочи берут крепостью 2-5° Вё. Обработку ведут под давлением (2-32 atm) и при высокой темп-ре (70-90°) раствора. Перед введением щелочи или краски древесину сначала пропаривают под давлением 1,5 atm, затем дают вакуум до 12-15 мм рт. ст. и, наконец, вводят раствор щелочи или краски. После обработки щелочью древесину тщательно промывают водой. Жирование дощечки также производят под давлением после удаления излишков раствора краски вакуумом. Сушка дощечки. Окрашенная ипро-лшрованная дощечка непосредственно из автоклава переводится в сушильные камеры для искусственной подсушки древесины. Конечная влажность для древесины требуется 6-8% абс. влажности, т. к. иначе дощечка при выработке карандаша после склейки может покоробиться. Режим сушки характеризуют табл. 1 и 2. Табл. 1. - Режим сушки можжевельника (кедра) толщиной до ЧЬ мм.

При неправильной сушке отделяются слои заболони. Смолистые вещества (сандарак), содержащиеся в кедровой древесине, испаряясь вместе с водой, являются причиной оншбок при определении содержания влаги. Ощибка колеблется в пределах 2-3%, доходя до 5%. Табл. 2. -Режим сушки липы толщиной до 25 лш.

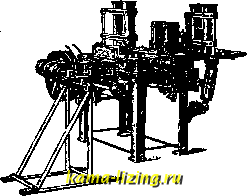

Режим сушки дощечки д. б. мягким, особенно для моясжевельника, т. к. присутствие в древесине сандарачных смол сильно затрудняет сушку. По выходе из сушилки дощечки выгружают из клеток и сортируют по качеству и размерам. Дощечки с трещинами и покоробленные бракуют. Строжка и дорожение дощечки. Отсортированная дощечка поступает на специальные автоматич. фрезерные станки, которые производят одновременно офуговку одного ребра, острожку и продорожку одной из пластин дощечки. Продорожка заключается в проведении параллельных желобков, соответствующих оси будущего карандаша, куда укладывается мина. Для тог( чтобы все последующие операции дали полное совпадение по оси карандаша, на противоположной пластине дощечки фрезерная пила проводит особую направляющую бороздку, по которой и ведется фрезеровка дорожки, а впоследствии и тела карандаша. Этот станок требует тщательной регулировки и установки ренущих инструментов, т. к. неточность установки создает искусственный брак при вырезке телр, карандаша, так наз. эксцентричность мины. Дощечки подают вручную пачками в магазин станка, откуда они автоматически проходят по очереди через станок и автоматически выбрасьшают-ся с другой стороны. Закладка мин и склейка дощечек. Эти два процесса обычно соединены в одну операцию (фиг. 2). Существуют два способа производства этой операции. Первый (устарелый) заключается в том, что половина  Фиг. 2. продороженных дощечек поступает на клеильную машину со стороны намазьшатель-ного приспособления и передвигается транспортером по столу, но обеим сторонам которого размещены рабочие. Около рабочих одного ряда помещаются вторые половины дощечек, около рабочих второго ряда-отсортированные мины. Последние рабочие снимают с цепей намазанные клеем дощечки, вставляют в желобки вручную мины, для чего требуется особая квалификация, и кладут дощечки с минами обратно на тот же транспортер. Рабочие, сидящие напротив, накладьшают вторые дощечки т. о., чтобы направляющие борозды совпадали. Соединен, дощечки снимает со стола рабочий, на котором лежит обязанность уложить склеенные дощечки в сулаги (фиг. 3) для  Фиг. 3. сушки в зажатом виде. Сушка продолжается обьгано одни сутки. Консистенция кпея и густота намазки оказьтают существенное влияние на распределение влаги в карандашной заготовке; последняя должна находиться 5 - 6 дней на выдержке в промежуточном складе. Второй способ (современный) дает возможность закладку мин производить на склейном автомате (фиг. 4).  Фиг. 4. Автомат имеет три загрузочных бункера, при чем в 1-й укладьгоают дощечки желобками кверху, во 2-й помещают мины, в 3-й укладьшают дощечки желобками вниз. При пуске автомата в ход первый шибер проталкивает дощечки из первого бункера ко второму шиберу, к-рый с своей стороны толкает дощечку до тех пор, пока мины не войдут в желобки дощечки; из 3-го бункера выходящая вторая дощечка смазывается клеем и покрывает поверхность первой дощечки, после чего обе дощечки спрессовьшаются в сулагах. Работа на автомате, помимо точной обработки дощечки, требует ровной,тщательно под сортированной мины, не требует от рабочих никакой квалификации и значительно сокращает число рабочих по сравнению с первым способом (12-14 человек).

|