|

|

|

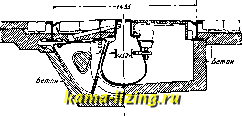

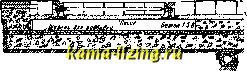

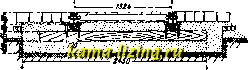

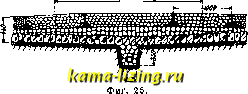

Литература --> Бумажный брак в производстве Для соединения рельсов в настоящее время применяют: 1) стыки с механическими соединениями (с б о р и ы е с т ы к и) на накладках, ухватах, болтах, с анкерами и без них; 2) стыки, сваренные термитом, электрич. способом, газовой сваркой; 3) стыки сме-щанной конструкции (с приваренными накладками или анкерами). 1) Главные типы механич. соединений: а) стыки с ординарными накладками, приспособленными для электросварки; они имеют значительное распространение в Германии, Англии и Америке; б) стыки с накладками, обхватывающими подощву рельсов (фиг. 19); в) стыки с накладками и ухватами типа Бохумер-Штосс (фиг. 17); г) стыки с разными специальными приспособлениями. Стыки бывают внакладку, внахлестку, лапчатые и др. Для соединения накладок и ухватов применяют болты 0 22- 28 мм с пружинными щайбами; анкеры соединяют в стыках с подощвой рельса заклепками или болтами, а специальные ан-керы-подущки-особыми клиньями. Для облегчения прохождения по рельсам электрич. тока в стыках ставят специальные электрич. соединения из чистой меди, прикрепляемые к шейке или к подошве рельса. Сложность этих стыков, наличие многих частей, сравнительно быстрое расстройство стыков, недостаточно обеспеченная электропроводимость, а также необходимость периодического ремонта стыков (подтягивания болтов, клиньев и электрических соединений) вместе с высокой стоимостью этих соединений, заставили все трамвайные предприятия перейти к сварочному способу соединения стыков. 2) Сварка рельсовых стыков В. с. трамваев начала применяться в 1898 году и быстро распространилась на трамвайных предприятиях всего мира. Первоначально применялся способ заливки рельсов расплавленным чугуном (стык Фалька); стык при этом не сваривался, а лишь заформо-вывался в чугунном башмаке; в виду сложной и громоздкой аппаратуры (передвижная вагранка) этот способ не мог иметь большого успеха. С 1900 г. начала распространяться алюминотермитная, а с 1904 г. электрич. сварка рельсов. Первая (по способу Гольдшмита) быстро завоевала себе прочное положение в виду несложности и сравнительной дешевизны ее, простоты изготовления термитной смеси и аппаратуры, а также вполне надежных результатов. Опыт показывает, что число лопнувших стыков, сваренных термитом, весьма невелико: в течение всего срока их службы это число не превышает 4-5%, снижаясь при тщательном выполнении работ до 0,5%. Срок службы термитных стыков совпадает обыкновенно со сроком службы самих рельсов (10-25 лет). Сварка производится или стяжными аппаратами-для рельсов, заготовленных к укладке, или расклинивающим способом- для рельсов, лежащих в пути. Сварка термитом производится гл. образом при укладке их вновь; рельсы же старые, лежащие в путях и имеющие износ, обыкновенно сваривают электрич. способом путем приварки накладок специального профиля. Электрич. сварка ведется металлическ. или угольны- ми электродами. Результаты электросварки менее надежны; срок службы стыков не превышает 4-5 лет, зато этот способ соединения рельсов самый дешевый. В среднем для рельсов типа Феникс стоимости сборного стыка, стыка, сваренного термитом, и стыка, сваренного электрич. способом с приваркой накладок, относятся, как 6:5:3. Сварка рельса типа Феникс объединенный I , весом 55,17 кг, при замощенных путях, стоит в условиях г. Москвы 25 р. за стык. Главным достоинством сваренных стыков является уничтожение зазоров в стыках, а отсюда плавность движения вагонов, уменьшение износа подвижного состава и рельсов в стыках и значительное улучшение электропроводности стыка: в то время как нормальное сопротивление сваренного стыка равно или даже ниже сопротивления целого рельса той же длины, сборный стык нормально дает увеличение сопротивления в 2,5 раза. Газовая сварка (ацетиленовая и др.) применяется лишь для ремонта стыков, наплавки выбоин и пр.; приварка накладок газовым способом не дает надежных результатов и в настоящее время почти нигде не применяется. 3) Стыки смешанной конструкции на накладках с полной или частичной приваркой их к рельсам помощью электрической или газовой сварки применяются гл. обр. для ремонта изношенных стыков и поддержания их в исправности до окончания срока службы рельсов. В настоящее время во всех трамвайных предприятиях более 30% всех стыков сварено. Механическ. соединение при укладке новых рельсов применяется лишь в кривых малого радиуса и в местах применения специальных частей (стрелок, крестовин и т.п.). В СССР термитная сварка в широких размерах начала применяться лишь с 1924/25 г.; ранее она применялась в большом масштабе лишь в Ленинграде (с 1912 г.) и в виде опыта в Москве. Почти везде при укладке новых трамвайных линий, а также при сплошной смене рельсов как типа Феникс , так и Виньоль железнодорож. типа (Па и 1Па) применяется сварка термитом. Для соединения рельсовых ниток между собой при устройстве В. с. применяют поперечные тяги по преимуществу из плоского железа (для удобства замощения путей) с нарезными круглыми концами, лапчатые с загнутыми концами или Т-образные, укрепляемые болтами с гайками; на незамощен-ных участках применяют также круглые тяги. Тяги ставят в зависимости от профиля рельсов на расстоянии 2-2,5 м на прямых и 1-1,5 л* на кривых. Они ставятся главным образом при бетонных и щебеночных основаниях, но применяются и при шпальных основаниях (особенно при шпально-брусковых). Помимо механического соединения отдельные рельсовые нитки соединяются поперечными электрич. соединениями, путевыми и междупутными, для равномерного распределения напряжения электрич. тока во всех рельсовых нитках. На некоторых трамваях применяется подводка электрич. тока не воздушным проводом, а помощью особого кабеля, к-рый находится в расположенном между рельсами канале. Пример такого устройства в Вашингтоне показан на фиг. 20 (размеры в мм). Но этот способ сильно усложняет конструкцию B.C.,  ФПГ. 20. очень дорог и применим лишь при наличии весьма чисто содержимых асфальтовых мостовых и при благоприятном климате. Основания, применяемые в трамвайных путях, делятся на жесткие, полужесткие и упругие, а также на шпальные и бесшпаль-ные. Жесткими являются бесшпальные бетонные основания. Бетон уютадывают под рельсы в виде сплошной подушки (в пределах путей или же всей ширины улицы), а иногда в виде отдельных продольных канавок под каждым рельсом или в виде железобетонных поперечных шпал по типу жел.-дорож. Рельсы укладывают прямо на бетон и заливают примерно на половину их высоты. В других конструкциях для более надежного скрепления рельсов с бетоном применяются анкеры или же специальные связи из железных прутьев. Такое основание обыкновенно применяется при устройстве асфальтовой или торцовой мостовой. Бетон под рельсом имеет толщину от 150 до 300 мм. Составы его различны; более распространенными являются 1:2:4, 1:2:5, 1:3:5, 1:3:6, 1:4:6и 1:3 (цемент, крупный песок); для подливки берется 1:2. Бетой должен быть тщательно приготовлен и выдержан до затвердения 6-20 дней. Последнее обстоятельство является большим недостатком бетонного основания, так как сильно задерживает ход работ при ремонте основания и вызывает необходимость закрывать движение вагонов на ремонтируемом участке. Тип жесткого основания приведен на фиг. 21 (размеры в мм), изобра- - трамбованный асфальт ЖаЮЩеЙ ОСНОВа- ние в нюрнбергском трамвае. При своей массивности и жестком закреплении рельсов этот тип основания имеет много недостатков, помимо вышеуказанных: повьппенный износ рельсов (особенно волнообразный), шум при проходе вагонов, значит, затраты на устройство и ремонт; кроме того, при малейших неисправностях, особенно при расстройстве стыков или замощения, с попаданием внутрь В. с. воды, начинается неизбежное разрушение устройства. В результате большие затраты в расчёте на долгий срок службы без ремонта не оправдываются и почти  Фиг. 21. везде трамвайные предприятия начали переделывать жесткие бетонные основания на полужесткие и упругие. С этой целью между бетоном и рельсом укладывают упругие прокладки из дерева, асфальта, просмоленного войлока и других эластичных материалов, что уменьшает жесткость основания и неблагоприятное влияние жесткого закрепления рельсов. Однако упругая прокладка с течением времени выдавливается из-под подошвы рельса и требует ремонта. Поэтому более совершенной является укладка рельсов напродольн. или поперечных деревянных брусьях, утопленных в бетон и нередко с ним связанных болтами (фиг. 22; размеры в мм). Этот тип В. с, в случае устройства непроницаемой для воды мостовой и надлежащего дренажа грунта, весьма долговечен. Главными недостатками его являются: высокая стоимость 1200  Фиг. 22. устройства, сложность и дороговизна ремонта, т. к. для снятия рельсов и выемки брусьев и шпал приходится разрушать бетон. В последнее время в Америке применяют бетонное основание в виде подушки толщиной около 200 мм, на которую укладывают подбитые щебнем деревянные шпалы. На фиг. 23 показано стандартное устройство этого типа. Это устройство солидно, просто по конструкции и удобно для ремонта. Замощение из гранитной шашки с залитыми швами обеспечивает основание от проникания воды. Ш п а л ь и ы е основания  бета f 5 б J,penaj/:ncLS mpySa\ Фиг. 23. пользуются широким распространением на трамвайных ногтях и при надлежащ, отводе воды и достаточном слое подбивки (песком или щебнем) создают упругое долговечное основание, особенно, если шпалы пропитаны креозотом (срок службы до 20 лет). Однако непосредственная укладка рельсов на шпалах без промежуточного бетонного слоя при сильном гужевом движении обыкновенно сказывается на состоянии мостовой на путях, т. к. неоднородное основание (дерево и песок) под слоем замощения дает разную осадку, и поверхность мостовой скоро делается волнообразной. В этих случаях, с целью углубить шпалы под рельсами и дать более мощный слой песка под мостовой, применяют шпально-брусковое основание, т. е. под рельс на шпалы укладывают продольный брус. Рельс соединяют со шпалой костылями, шурупами или же уголками с брусом. На фиг. 24 (размеры в мм) представлено такое основание, применяемое на московских трамвайных путях. Опасность бокового раскачивания рельсов устраняется в данном случае сопротивлением окружающей мостовой, а таюке наличием между  Фиг. 24. рельсами поперечных тяг. Для небольших городов с булыжными мостовыми, с отсутствием дренажа грунта и с малым экипажным движением по путям, а также для загородных ли1*ий, самым распространенным является обыкновенное шпальное основание с засыпкой рельсов под головку песком с последующим замощением или даже без него. Кроме описанных выше оснований, при устройстве В. с. трамвайных путей применяется полунеесткое щебеночное основание двух типов: а) в виде сплошного основания во всю ширину пути и б) в виде отдельных канавок под каждым рельсом. Слой щебня укладывают непосредственно 2soe-  на грунт или же на слой (до 200 мм) крупного правильно выложенного стоймя камня (пакеляжа) или бута, размеры щебня постепенно уменьшаются кверху (от 75 мм до 25-15 мм диаметром под подошвой рельса); рельс подбивают мелким щебнем (12- 1Ъ мм)\ рельсы лежат непосредственно на щебне, при чем достаточная ширина подошвы рельса (150-180 лл*) обеспечивает нормальное давление на балласт. Толщина всего слоя щебня при сплошном основании без пакеляжа 300-500 мм, с пакеляжем 300-700 мм. Щебеночные канавки делают прямоугольной и трапецоидальной формы, размералга 500-400x300-АООмм. На фигуре 25 (размеры в мм) изображено сплошное щебеночное основание (московское), а на фиг. 26 (размеры в мм)-тип щебеночных   Фиг. 26. канавок (в Берлине). Щебеночные канавки i под действием воды, попадающей сверху с мостовой и снизу из грунта, имеют свой- ство расползаться в стороны, смешиваясь с окружающим грунтом, вследствие чего получается просадка лежащих на канав1йах рельсов. Сплошное основание более надежно в этом отношении и особенно удобно для устройства в местах расположения стре-. лочных переводов, пересечений и на прочих узловых пунктах, где устройство шпаль-ного основания затруднительно. Щебеночные основания на практике приближаются к жестким основаниям с присущими им недостатками; кроме того, сильно страдая от воды, щебеночные основания требуют наличия дреналт; ремонт основания может производиться надлежащим образом лишь при выемке всего слоя щебня, промывке его от затягивающего ила и грязи и при устройстве канавок вновь, так как простая подбивка просевших рельсов щебнем не дает удовлетворительных результатов. Отношение стоимостей шпального, шпаль-но-брускового, щебеночного на канавках, щебеночного сплошного и бетонного основания, на замощенных проездах, при всех прочих равных условиях, составляет, примерно, 1 : 1,8 : 2,5 : 3 : 5 (в московских условиях стоимость 1 п. л шпального основания в песке-10 р.). При выборе типа основания особое значение имеет электропроводность основания, содействующая при плохом состоянии рельсовых стыков появлению блуждающих токов. В этом отношении наиболее совершенным является тип бетонного основания (сплошного под всем проездом) с асфальтовой изолирующей прокладкой под рельсом; менее совершенными являются щебеночные и шпальные основания, т. к. при мокром грунте изоляция рельсов, соприкасающихся с ними, ничем не обеспечена; более удачным является расположение рельсов на продольных брусьях, но все же оно не дает полной изоляции. Для прикрепления рельсов в стыках к основанию, в случае бетонных основаршй, служат анкеры, которые закладьшают в бетон и соединяют с рельсами болтами или заклепками; при деревянных основаниях- костыли или шурупы; для оснований щебеночных, железобетонных и других применяют специальные закрепления в виде тяжей, болтов и т. п. Мостовое замощение предохраняет основание В. с. трамвая от попадания в него поверхностной воды и удерживает рельсы в надлежащем положении, препятствуя боковым перемещениям их, защищая рельсы от °-ных влияний и уменьшая размеры изменений длины рельсов от действия t°. Замощение путей обыкновенно устраивается такое же, как и прочей проезжей части улицы, но с укладкой вдоль рельсов специальных бордюрш>1х камней, а иногда упругих прокладок для уменьшения взаимодействия между рельсами и мостовой. При укладке рельсов типа Виньоль , при каменных мостовых, вдоль рабочего канта рельсов укладьшают иногда специальный бордюрный камень, дающий возможность свободного качения ребордам колес. Асфальтовые и торцовые мостовые устраивают на слое бетона, гранитные-на бетоне или гравии, булыжные-иа песке. По мнению английских авторитетов, наилучшие результаты дают мостовые из прямоугольных гранитных брусков 150-225х100лш, высотой

|