|

|

|

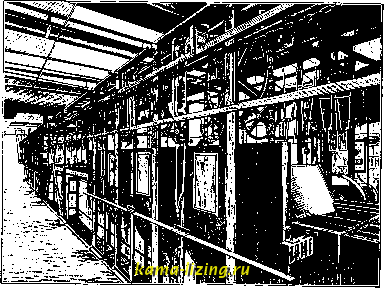

Литература --> Бумажный брак в производстве чем через, рабочее пространство печи пропускается содержащий углерод газ (обычно карбюрированный бензином или бензолом аммиак), который и производит цементацию. Печь вращается со скоростью 1-6 об/м., чем достигается равномерность цементации. Продолжительность последней равна - 2 час, в зависимости от требуемой глубины цементации. Закалку производят непосредственно из печи, для чего под конец понижают темп-ру до 850°. При этом способе на 100 кг цементированных изделий расходуется около 8 кг нефти, 12 аммиака, 0,6 кг бензина (для карбюрации) и ок. IVa ч. рабочего времени. После закалки рабочие поверхности втулок, конусов и чашек подвергаются шлифованию наждачными кругами с водой на специальных шлифовальных станках. Подлежащую никелированию наружную поверхность втулок после шлифовки обезжиривают. Обе операции м. б. заменены электролитич. декапированием в специально составленной ванне. При последнем способе предметы м. б. одновременно покрыты тонким слоем меди. Никелировка производится в двинсущейся ванне, в которой или только сама жидкость поддерживается в по- стоянном движении пропусканием воздуха или, кроме того, и никелируемые предметы двигаются в ванне. Прочности и быстроте никелирования содействует такж;е применяемое теперь непрерывн. фильтрование жидкости, для чего имеется особый центробежный насос. Никелировочная установка, начиная с электролитического декапирования, м. б. совершенно автома-тическ. (фиг. 27), являясь таким образом органическ. звеном современной поточной работы. Сравнительные данные различных способов никелировки приведены в табл. 7 (принимая среднюю  Фиг. 26. Табл. 7. - Различные способы никелировки.

толщину слоя 5ё 0,015 мм). Толщина никелевого слоя для лучших велосипедов делается в 0,03 мм (ок. 250 г/м), для более дешевых велосипедов-от 0,01 до0,015 Л1Ж(90-180 г/м).  Фиг. 27. 3. Передаточный механизм. В современном велосипеде рабочее усилие передается иа заднее колесо почти исключительно помощью роликовой цепи; передача карданным валом с коническими шестернями, несмотря на многочисленные попытки, не получила сколько-нибудь значительного распространения. Величина передачи условно обозначается в дюймах, при чем число дюймов передачи равняется воображаемому диаметру колеса, пробегающего за один оборот тот же путь, что и данный велосипед при полном обороте кривошипов. Величина нере- дачи исчисляется но ф-ле £=-t?, где передача в дм., Z - число зубцов шестерни каретки, Z - число зубцов шестерни заднего колеса, а d-диам. заднего колеса в дм. Употребительные размеры передачи для различных видов велосипеда приведены в табл. 8. Табл. 8.- Размеры передач.

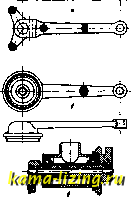

Задние зубчатки имеют 7-12 (для ленточной цепи) и 12-24 (для роликовой цепи) зубцов. Большие (средине) зубчатки при этих даппых должны иметь от 30 до 70 зубцов (для роликовой цепи). Удобным набором являются: 4 малых зубчатки с 15, 16, 17, 18 и 4 больших с 30, 39, 50, 63 зубцами; получаемые из их комбинаций 16 передач покрывают почти все встречающиеся на практике требования (табл. 9). Передаточный механизм состоит из двух зубчатых колес, цепи, кривошипов и педалей. Кривошипы укрепляются на валу каретки. Наиболее употребительным способом является закрепление при помощи клиньев (фиг. 28, а и 25, А). Недостаток этого способа - значительное давление, возникающее между клином и валом каретки и доходящее (отбрасывая уменьшающую его силу трения) до 1Ъ0кг/мм, т. е. до размеров, которым не может противостоять наилучший материал. Другим, также весьма употребительным способом является закрепление кривошипов на валу Табл. 9.-Наборы зубчаток них передачи.

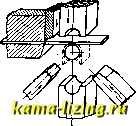

помощью 3- или 4-гранного отверстия (фиг. 28, б и 25, Б), которое для облегчения пригонки и уничтожения износа делают конической формы, что сильно затрудняет и удорожает обработку. Хороший способ соединения кривошипов изображен на фиг. 28, е: здесь каждый кривошип составляет одно целое с соответствующей половиной вала; соединение достигается затягиванием сквозного болта, прижимающим оба полувала друг к другу и к стенкам окруяеающей их трубки. Прикрепление зубчатки к кривошипу производилось прелоде почти исключительно привинчиванием ее к лапкам, откованным заодно с кривошипом (фиг. 28, а); теперь предпочитают снабжать правый кривошип особым фланцем, центрирующим шестерню, которая либо прикрепляется болтиками, либо навинчивается и закрепляется контргайкой (фиг. 28, б). Сечение кривошипов  Фиг. 28. делается прямоугольным или овальным; длина их равняется нормально 160-180 мм; на конце делают для педали отверстие с винтовой нарезкой Vie = 14,28 мм наружного диаметра с 20 нитками на 1 , правой , для правого, левой rffi/T\ : для левого кривоши- па. Материалом для кривошипов служит сталь, которая обладает в отожженном состоянии следующ. механическими свойствами: предел упругости 26 - 28 кг/мм, сопротивление на разрыв 38- 44 кг/мм, удлинение 25-30 %, ударная работа 28 кгм/см нормального образца. Для лучших велосипедов место прикрепления кривошипа к валу цементируется и закаливается. Кривошипы отковываются в матрицах при 1 150-1 000°, затем отжигаются 2-3 ч. при 600-650°, после чего следует обработка, производящаяся либо на сверлильных либо на полу-автоматич. токарных станках. После обработки кривошипы иногда цементируются (3-4 ч. при 800-850°) и затем закаливаются при 880-900°. Кривошипы должны без остающихся деформаций выдерживать нагрузку в 160 кг, приложенную в педальном очке параллельно оси каретки, и в соединении с осью-по 150 кг на обоих кривошипах, действующих перпендикулярно к плоскости, проходящей через оба кривошипа и ось. Зубчатки делают в настоящее время почти исключительно из листовой стали, толщиной ок.Змм и обладающей теми же механическими свойствами, что и материал для кривошипов. Элементы зубцов (фиг. 29) вычисляются по следующим формулам:  Фиг. 29. 180° (для роликовой цепи); 2 sin - (для ленточной цепи); = Bt+d; Вь = Bt-d; L = 0,1 до 0,2 d; Ъ = В - (0,2 до 0,5 мм), где Bt - диаметр начальной окружности, В-наружный диам., -диаметр по дну зубцов, t - длина звена цени, - число зубцов, d-диам. ролика цепи, L - тангенциальный зазор, Ъ - толщина колеса и Б - внутренняя ширина цепи. Общепринятые размеры цепей, которые употребляются для различных видов машин, приведены в табл. 10. Табл. 10.-Размеры цепей. Род цепи двойн. ролин. Виды велосипедов Все виды . Воен. (Герма НИН) . . . Все виды . . (наиб употр.) . Багажные Все виды тендемов . . . Гоночные . . Багажн. з-ко-лесные . . . почтовые . . . Все виды 13 мм 15 мм /. V. 18 Л1Л1 Внутренняя ширина Л. 4, мм 4 мм 4 ММ 4 мм V. V.. 7. 7i.° 4 мм  Наиболее употребительны роликовые цепи (фиг. 30, А), затем - ленточные (фиг. 30, Б) и двойные роликовые (фиг. 30, В). Материалом для боковых звеньев служит листовая сталь следующего химич. состава: 0,75% С; 0,50% Мп; 0,15-0,25% Si; Р и S не больше 0,05% каждого в отдельности и максимум 0,08 % вместе. Сопротивление на разрыв вальцованного материала 90- 95 кг/лtJH удлине- Фиг. 30. ние 3%. Боковые пластинки высекаются в автоматических эксцентриковых прессах нормального типа (производительность до 200 ООО шт. в день), затем продырявливаются и чеканятся, при чем последняя операция имеет целью придать звеньям более изящный внешний вид, снабжая их фаской и штемпелем завода (40 ООО в день); после этого звенья полируются во вращающихся барабанах со стальными шариками и воронятся огневым или электролитич. способом. Внутренние рамки для более дорогих цепей вытачиваются из прутков. материала па так назыв. винтовых автоматах, для более же дешевых накатываются из ленточно!! стали на специальных станках,принцип действия которых понятен из фиг. 31(производительность 30 ООО- 35 ООО штук в день). Материалом служит вальцованная холодным способом сталь следующего химич. состава: 0,13-0,20% С; 0,4% Мп; 0,35%, Si; < 0,06% Р и <0,06% S; сопротивление на разрыв 34- 40 кг/мм, предел упругости 24-30 кг/мм, удлинение 30-25%. Затем ролики цементируют (преимущественно в газовых печах), закаливают и полируют катанием  Фиг. 31.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||