|

|

|

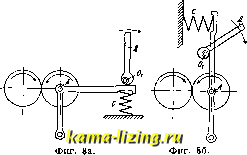

Литература --> Бумажный брак в производстве     U.--.. W---.v- -Cjai.- ---JT 1. Чугун коксовой планки, х lOlt. 2. Hyiyn древесиоуголыюй плаик , х 100. 3. Понсрхноегь нала при планке в награмкс, х 25. 4. Поверхносгь нала при плавке в электрической печи, х25. 5. Шлиф на r.iyomie 0,5 мм, Hg = 500, X 100. 1). Шлиф на глубине 3 мм, Н- 522, х 100. Т. Э.       7. Шлиф iia глубине 7 .u, , Яд = 510, x 100. 8. Шлиф на глубине 13 мм, Н=Ш, х 100. 9. Шлиф на глу-б1Н1с 20 мм, Hf. = \n, хЮО. 10. Шлиф на глубине 28 мм, = 353, х 100. 11. Шлиф на глуб1Н1е 31 мм, Яд= 235, хЮО. 12. Шлиф на глубине 36 мм, Нвг= Т; Э. высоко, что они совершенно вытеснили широко применявшиеся в конце прошлого столетия фарфоровые вальцы. В зависимости от назначения В. с. устанавливаются рифленые вальцы (см. Рифли) на дранных станках, производящих помол зерна на крупку, и гладкие вальцы- на размольн. станках, измельчающих крупку в муку. Диаметр вальцов европейских заводов колеблется в пределах от 220 до 350 мм для рифленых вальцов и от 250 до 300 мм для гладких; вальцы америк. з-дов имеют диаметр от 150 до 300 мм. Минимальный диаметр вальцов определяется тем, что для втягивания продукта между вальцами необходимо, чтобы угол захвата продукта был меньше угла трения продукта и рабочей поверхности. Для круп при чугунйых приработавшихся вальцах угол трения у равен 17°, при фарфоровых вальцах-20°. Чрезмерное увеличение диаметра вальцов нежелательно, так как при этом имеет место длительное нахождение продукта между мелющими поверхностями и теряется преимущество однократного воздействия на размалываемый продукт. Окружная скорость вальцов, работающих в паре, всегда делается неодинаковой. Отношение скоростей колеблется в пределах от 1,1:1 до 5:1 в зависимости от назначения станка, при чем большие разницы в скоростях имеют место при дранном процессе, меньшие-при размольном. Медленно вращающийся валец подводит продукт к быстро вращающемуся, который производит срезывание (острыми гранями рифлей в дранном процессе) верхнего слоя частицы или скалывание ее (при гладких размольных вальцах), чем избегается смятие и раздавливание продукта, вредящие его качествам и увеличивающие расход силы на размол. Абсолютная окружная скорость вальцов в европейских станках достигает 3-4,5 м/ск, в американских 5,5-6,5 м/ск. Передача движения к вальцам - обычно ременная на шкив, насаженный непосредственно на вал одного из парных вальцов. От вальца к вальцу в европейских конструкциях применяется исключительно зубчатая передача, часто с елочным или шахматным расположением зубьев, в американских вальцовых станках-ременная. Преимущество зубчатой передачи-точное сохранение дифференциала скоростей вальцов; недостаток-ухудшение работы зубчатой передачи при износе вальцов, влекущем за собой необходимость сближения их осей. Главное неудобство ременной передачи от вальца к вальцу-трудность сохранения точного передаточного числа оборотов (вследствие скольжения постепенно ослабевающего ремня)-успешно устраняется американскими конструкторами устройством натяжного приспособления. Преимущества ременной передачи-плавный и бесшумный ход станка. Для регулирования расстояния между вальцами один из подшипников делается подвижным. Во избежание поломок, в случае попадания в вальцы случайных металич. предметов (гво.зди, гайки и т. д.), подвижной валец снабнсается податливым нажим- ным приспособлением, позволяющим вальцам раздвигаться, В нажимных приспособлениях прямого действия (фиг. 7а) подшипники подвижного вальца А сильной пружиной к прижимаются к ввинчиваемому 1 .1 с Фиг. 7а. Фиг. 76. В станину упорному болту л, при помощи которого можно установить любое расстояние между вальцами. В нажимах рычажного типа (фиг. 76 и фиг. 8а и 86) усилие пружины С передается подвижным подшипникам А при помощи рычагов первого или второго рода. Рычаг опирается на эксцентрик Oj с неподвижной, связанной со станиной осью вращения; регулирование расстояния между вальцами достигается вращением эксцентрика при помощи рукоятки Д с остановом, позволяющим фиксировать требуемое положение подвижного вальца.  Выгоды рычажного типа нажимов - возможность применять более слабые пружины и быстро выводить вальцы из рабочего положения одним поворотом рукоятки эксцентрика. В силу этого рычажная система нажимов получила преимущественное применение в большинстве современных конструкций вальцовых станков как европейских, так и американских. Питание В. с. доллшо быть непрерывным, постоянным и равномерным по всей длине вальцов; подача продукта ( сыпь ) на мелющие поверхности должна регулироваться автоматически. Неравномерность подачи вызывает излишний расход силы на размол и либо дает отчасти непереработанный продукт, либо мнет и раздавливает его вследствие чрезмерного нажима. Для равномерного распределения продукта по всей длине мелющих поверхностей, применяются питающие приспособления по типу встряхиваемых ковшей, к-рые применяются в жерновых поставах, или роликовое питание с подачей продукта при помощи одного или двух вращающихся роликов (валиков). Первый тип питающего

|