|

|

|

Литература --> Бумажный брак в производстве В. м.; 2) глицерин полу белый или бледно-соломенного цвета, уд. в. 1,260, без примеси солей и извести; от него зависит крепость В. м.; 3) патока из зерновых продуктов или сахарная; 4) венецианский терпентин. Рецептов для составления вальцовой массы много. Лучшею массою считается английская. Составы В. м. показаны в табл. 1 и 2. Табл. 1. - Составы английской массы в весовых частях.

Табл. 2. - Составы В. м. немецкого изготовления в весовых частях.

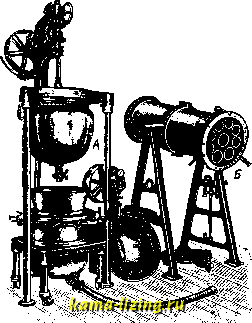

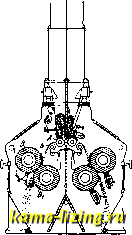

Для получения белой В. м., в типографском деле редко употребляемой,к ней прибавляют цинковые белила высшего качества; последние придают массе твердость. Кроме основной имеется на рынке добавочная В. м. специально для добавления к старой при переливке валиков. Как основная В. м., так и добавочная выпускаются под различными названиями и для разного назначения: для газетного и книжного ротационного печатания, для плоских машин и т. п., обычно-кирпичиками в 5x5x3 см и ббльших размеров. За последнее время в Америке появилась особая патентованная вальцовая масса, состав которой пока неизвестен. В Европе патент принадлежит фирме MAN (Аугсбург), которая распространяет эту массу под названием валики Идеал . Масса эта отличается большой эластичностью при значительной плотности. Вследствие этих и нек-рых других свойств, по указанию фирмы, масса пригодна не только для быстроходных ротационных машин, но также и для литографского печатания (взамен кожаных валиков) и офсетного. Процесс производства В. м. Рыбий клей или желатин предварительно следует размочить в дождевой или дистиллированной воде, продержав в ней не менее 12 час, для того, чтобы они поглотили воды до 30% своего веса. Глицерин и патоку подогревают в отдельном котле до 75-90°, тш;ательно размешивая для получения однородной массы. Образующуюся во время варки на поверхности белую пену следует осторожно снимать. Затем постепенно в котел добавляют размоченные клей или желатин. Когда все компоненты образуют однородную массу, добавляют венецианский терпентин. Особое внимание следует обратить на то, чтобы вальцовая масса не приго- рела, т. к. в этом случае масса теряет все свои ценные свойства. Рекомендуется нагревать массу в двойном котле паром и следить, чтобы t° не поднималась выше 90°. После прибавления скипидара массе около 10 минут дают остывать и затем пропускают через три волосяных сита (трех разных мешей) в формы, если она готовится для хранения, или в валиковые формы, если ее готовят для неносредственного употребления в дело. В рационально поставленных предприятиях перед разливкой в формы из расплавленной вальцовой массы в вакуум-аппаратах отсасывается излишек влаги, чем достигается большая плотность и эластичность вальцовой массы - непременные свойства для В, м, хорошего качества. Применение В, м. Полиграфические предприятия обычно приобретают готовую В. м., подбирая ее сорта в зависимости от назначения, характера печатных работ, времени года (летом-более крепкую, зимой- слабую) и типа машин (ротационные, плоские, американки). Отливку валиков некоторые нредцриятия сдают в специальные мастерские; однако многие типографии производят эту работу у себя. Процесс отливки. В, м, разрезают на мелкие кусочки и постепенно, небольшими партиями, кладут в варочный котел, обычно емкостью 50 кг, нагреваемый паром или горячей водой. По истечении 40-50 м. при t° в 50-60° масса становится достаточно текучей, и ее следует тотчас же разливать в формы (гильзы). Перегрев массы лишает ее необходимой эластичности и вызывает при отливке образование пузырей. Форма (гильза) чугунная (медная для американок), состоит из целой отливки (фиг, 1,А) и редко, лишь для устаревших машин, из двух половинок (фиг, 2). Предварительно внутренние стенки формы прочищают, насухо протирают и всю поверхность тщательно смазывают каким-либо жиром, тонким и равномерным слоем (обильная смазка портит поверхность отлитого валика, при недостаточной же смазке масса отрывается во время извлечения из формы). Затем в форму устанавливают валик (фиг. 1, Д), центрируя его крестовиной (фиг.2, в); при этом заливаемая часть тела валика должна быть предварительно защищена от ржавчины (только не керосином) и грязи и обмотана бечевкой (фиг. 1, а), которая хорошо держит массу.После установки валика и тщательного скрепления обеих половин формы (во избежание образования шва,если форма составная) форму нагревают до t°, немного ниже нагретой В. м. (медные формы значительно слабее), и заливают массой через воронку (фиг. 2, б). Этот способ отливки валика имеет, однако, много недостатков; получается рыхлый верхний слой массы, часто образуются пузыри (напр., если нагретую массу быстро вливают в форму или перегревают форму); Фиг. 1. кроме того, масса неоднородна и ее поверхность недостаточно гладка. В результате такие валики на машине расходуют лишнюю краску, плохо кроют печатную форму (расплываются) и быстро портятся. Во избежание указанных не-г достатков предпочитают другой способ отливки валиков- под давлением (фиг. 3). В закрытом котле А, обогреваемом паром,растапливают массу, как и в первом случае, затем массу под легким давлением пропускают в гильзу снизу. При этом получается валик правильной и гладкой формы, однородной плотности, без пузырей. После отливки валики оставляют в форме на 2 - 4 часа, а затем вынимают из формы и выдерлшвают до употребления в дело несколько дней. Вместо отдельных гильз в более крупных предприятиях устанавливают т. и. митральезы (фиг. 3, В). Внутри митральезы имеются полые цилиндры, размеры которых соответствуют всем типам валиков данного предприятия. Установка шпинделя валика производится таким же способом, как и в обычных гильзах. Преимушества: отливка партиями, вальцовая масса меньше подвергается нагреву, что сохраняет ее качества. Фиг. 2.  ФПГ. 3. После некоторой работы валики приходят в негодность, В. м. пропитывается краской, твердеет и крошится (валики для черной краски медленно сохнут); если за валиками внимательно следить, то при нормальной работе хорошие валики могут служить до 1 года, а для быстросохнущих красок, цветных,-значительно меньше. Для переливки старых валиков снимают на токарном станке специальной конструкции верхний слой массы в 1-2 мм, пропитанный краской, оставшуюся массу разрезают на мелкие ку- ски и пускают в переварку, предварительно удалив отдельные пропитанные краской куски из массы ниже снятого слоя. Можно работу произвести и без станка: сначала следует промыть валик керосином или скипидаром, затем зеленым мылом и тщательно протереть сукном, после чего острым ножом или скребком (фиг. 4) соскоблить весь пропи- Сх- тайный краской загрязненный слой. Бывшую в Фиг. 4. употреблении растопленную В. м., как и новую, следует профильтровать и к первой добавить свежей массы, предпочтительно однородн. композиции. При тщательной предварительной очистке В. м. поддается пятикратной переливке; фактически, на практике, В. м. переливается и значительно большее число раз. JIvm.: Mugrauer J., Die Buclidruckwalzen, Wien, 1924. A. Вейс. ВАЛЬЦОВЫЙ СТАНОК, м у к о м о л ь- н ы й, для измельчения и повторительного высокого номола зерновых продуктов. Первая практически пригодная конструкция В. с. разработана и осуществлена швейцарским инженеромЗульцбергером в 1834 году. Затем, лишь с 70-х годов прошлого столетия, после ряда усовершенствований, введенных Фридрихом Вегманом (станок с фарфоровыми вальцами) и Андреасом Мехвар-том (вальцы из закаленного чугуна), В. с. стал успешно конкурировать с жерновым поставом и постепенно вытеснил его с крупных товарных мельниц. Вальцестроение в Европе и в Америке шло самостоятельными путями, вследствие чего современные европейские и американские конструкции вальцовых станков имеют сушественные различия. В современном вальцестроении преобладает тип четырехвальцового станка, при чем каждая пара вальцов образует независимую мелющую систему. В европ. конструкциях В. с. преобладает диагональное расположение вальцов (фиг. 1, В и Bj), в американских - горизонтальное (фиг. 2, В и Bi). Корпус, или станину, В. с. изготовляют обычно в виде полой чугунной отливки с приспособлением для установки подшипников вальцов, приводного механизма и устройства для питания вальцов. Основные Фиг. 1. требования, предъявляемые к конструкции корпуса вальцового станка,-легкость разборки станины для выемки вальцов и доступность для наблюдения за работой станка. Мукомо.тьные вальцы д. б. строго цилип-дрической формы, иметь твердую рабочую поверхность и противостоять изнашиванию  и давлению, возникающим при размоле. Гладкие вальцы должны обладать свойством хорошего захвата размалываемого продукта. В качестве сырья для вальцов  Фиг. 2. употребляется чугун с содержанием 3,3- 3,8% С, 0.5-1% Si, не менее 1% Мп; присутствие S и Р вредно. Содержание углерода, кремния и марганца в чугуне определяет его качества. Фиг. 3 показывает зависимость между твердостью закаленного чугуна и процентным содержанием в нем углерода и марганца; при 5,2% (С -\- Мп) твердость по Бринелю достигает20 кг/мм. Чугун коксовой плаврсн неоднороден, поэтому

U70 Ш Ш SOO 510 520 530 SMO Твердость m Бринелю Фиг. 3. 10 15 го 25 30 35 О Глубина слоя мм Фиг. 4. для изготовления вальцов идет чугун, выплавленный на древесном угле* (см. Литье чугунное). Плавку чугуна можно вести как в электрич. печах, так и в вагранках, но первые дают лучший результат. Микро-фэтограммы поверхности вальцов, бывших в длительной работе, показывают, что поверхность вальцов при ваграночпой плавке приобретает зернистое строение, при плавке же в электрич. печи получается волокнистое строение; следовательно, плавка в электрических печах обеспечивает лучшую вязкость металла. ** Для получения необходимой твердости рабочих поверхностей вальцы отливаются в металлические изложницы (кокили). Отливка производится в стоячем полонсеиии; .литники располагают тангенциально внизу. При быстром охлаждении чугун закаляется, См. фиг. 1, 2 на отдельном листе. * См. фиг. 3, 4 на отдельном листе. так как в нем образуется цементит. Твердость закаленного слоя и его толщина для чугуна определенного состава зависят от t° расплавленного металла, t° и толщины стенок изложницы и от толщины отливаемого вальца. Глубина закаленного слоя должна быть такова, чтобы при переточке и новом рифлении вала поверхность переточенного вала была достаточно тверда. Исследование закаленного слоя вала диаметром 256 лш показало, что кривая твердости закаленного слоя, возрастая, достигает максимума на глубине 3 мм, почти не изменяется до глубины 16 мм, после чего резко падает до Гранины закаленного слоя на глубине 30 мм. Результаты испытания приведены на фиг. 4. Уменьшение твердости по глубине закаленного слоя объясняется уменьшением количества цементита и увеличением перлита, что ясно видно по микрофотографическим снимкам шлифов.* Гладкие вальцы с хорошей захватывающей поверхностью дают шлифы, которые после их обработки песчаной струей имеют под микроскопом вид рельефной поверхности; возвышенности состоят из цементита, так как перлит, благодаря своей мягкости, уносится песчаной струей. При отливке гладких валов закаленный слой должен состоять как из цементита, так и равномерно с ним перемешанного перлита. Нормальная конструкция чугунных вальцов-пустотелый цилиндр А, надетый на вал Б (фиг. 5 и 6) в горячем состоянии или при помощи гидравлического пресса. Форма, показанная на фиг. 5, предпочтительна, т. к. при изгибе и от нагрева приобретает более равномерные деформации. В процессе механической обработки вальцов весьма существенные моменты-проверка твердости закаленного слоя (склероскопом), проверка цилиндричности и пригонки парных вальцов и, наконец, их динамическая балансировка. Последняя необходима для достижения спокойного и илавн. хода станка и уменьшения его износа, ибо неопределимая путем статич. балансировки (прокатывание на горизонтальных ножах) динамич. неуравновешенность при допускаемом для вальцов числе оборотов (до 500-600 об/м.) вызывает, вследствие возникающих при этом центробежных сил, зна-Фиг. 6. чительные изги- бающие моменты. Уравновешивание (см.) производится на специальных станках (Лавачек-Геймана), зачерчивающих на торцовой части вала т. и. торцовую диаграмму динамич. усилий, на основании к-рой производится затем тарирование вальца балансировочными грузами и окончательное их укрепление после вторичной проверки. На дранных вальцах производится нарезка рифлей на специальных вальцерезных станках (см.). Качество современных чугунных вальцов настолько Фиг. 5. ♦ См. фиг. 5-12 на отдельном листе.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||