|

|

|

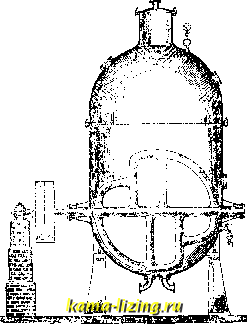

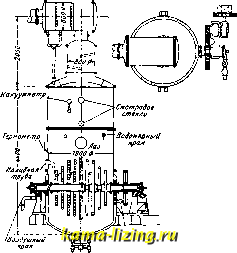

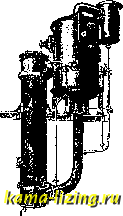

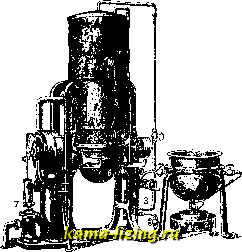

Литература --> Бумажный брак в производстве насосов. Употребление в вакуумной части проводки кранов и шлифов нежелательно, так как это влечет за собой попадание в вакуум паров замазки. Для предохранения форвакуумного насоса от попадания в него из установки паров воды рекомендуется ставить мелоду ними сушилки с хлористым кальцием. Детали вакуумных приборов, а) В паи. При заводском изготовлении разного рода вакуумных приборов: рентгеновских трубок, генераторных ламп, кенотронов и т, п рассчитанных на д.ггительную работу, особое внимание следует обраш;ать на места выводов внутренних электродов. При впаивании металла в стекло приходится подбирать коэффициенты расширения близкими друг к другу, т. к, в противном случае по затвердевании стекла оно или отстает от металла или же дает трещины. Наиболее удобным материалом для впаев является платина, имеющая коэфф-т расширения, близкий к свинцовому (а = 9x10 ) и обыкновенному стеклу ( = 8,5х 10~*). В последнее время из-за дороговизны платины употребляют в качестве материала для впаев специальный сплав никеля с железом-и п в а р (36% Ni), а также обыкновенную красную медь. При впаивании меди ее следует сначала прогреть в окисляющем пламени горелки до получения на ней слоя черной окиси меди, После этого ее опускают в насыщенный раствор буры и повторяют эту операцию до тех пор, пока ее поверхность не приобретет яркокрасного оттенка, К меди, обработанной т, о стекло прилипает и (при не слишком большой толщине впая) почти совершенно от него не отстает. Для впаев в ножки ламп накаливания и катодных ламп употребляется инвар с 40% содержанием Ni, покрытый снаружи с.1оем меди, составляющим в сечении около 20% площади впая. Общий коэфф, расширения таких проволок близок к коэфф. расширения стекла. Наличие же внешней медной рубашки уменьшает слишком большое электрич, сопротивление инварного вная. На з-дах Филлипса употребляется в качестве материала для впаев сплав из 85% железа и 15% хрома, также обладающий близким к стеклу коэфф-том расширения, б) Краны, шлифы и замазки, В лабораторной практике, где приборы б, ч. от насосов не отпаиваются, большое применение имеют краны, шлифы и замазки, В вакуумной части установки могут употребляться краны лишь с очень большими отверстиями (не менее 4-5 мм) и с очень тщательной пришлифовкой. Хороший вакуумный кран почти не дает течи при смазке его специальной замазкой (Vakuumhahnfett), К крапам в форвакуумной части проводки не следует предъявлять особенно высоких требований, т. к. течь в ней менее опасна. В лабораторной практике употребляются шлифы диам. до 60-70 мм. Шлифы больших диаметров недостаточно механически прочны, и употребление их нежелательно. Смазку шлифов следует производить замазкой для крапов, а также специальными мягкими сортами замазок. Необходимо помнить, что проворачивать шлиф диаметром более 50 .мм под ва- куумом опасно; проворачивать вообще можно только шлифы, смазанные замазкой для кранов, при чем их следует всегда несколько прогревать. Для соединения мелоду собой частей приборов, для вывода электродов, вмазки янтарей и т. п. очень удобно употребление различных легкоплавких замазок (менделеевской, пицеина, сургуча и т. п.). Замазку следует наносить в полужидком состоянии и TOJibKo на прогретые части прибора. После придания ей нужной формы следует оплавить ее поверхность небольшим пламенем, чтобы таким образом сделать ее совершенно гладкой. Хорошо замазанный впай 1шчем в смысле течи не отличается от впая в стекло. Вспомогательные методы откачки, а) Абсорбция углем. При низких темп-рах некоторые специально приготовленные сорта угля (уголь контуры кокосового ореха, колхуры абрикосовых косточек) обладают способностью поглощать большое количество газа. Этим явлением пользуются часто в вакуумной технике, когда в сравнительно короткое время нужно достичь больших степеней разрежения. Предварительно активированный прогревом до 800-900° уголь помещают в цилиндрическ. сосуд из тугоплавкого стекла, припаивают к прибору и под непрерывной откачкой прогревают при 400-500° в течение 2-3 ч. После прогрева прибор отъединяют от насосов и баллон погружают в сосуд Дьюара с жидким воздухом. Получаемое т. о. разрежение в приборе в короткий: промежуток времени достигает 10 мм ртутп. ст. б) Абсорбция распылением металла. Явлением абсорбции газа распыленным металлом пользуются в заводских условиях при откачке микроламп. При монтировке лампы на ее анод помещают небольшой кусочек магния, который после откачки и отпайки лампы возгоняется на стенки баллона. Возгонка производится прогревом всех металлических частей лампы токами Фуко высокой частоты. Весь процесс такой хими-ческ. откачки продолжается всего лишь несколько секунд. Предварительно электронной бомбардировкой металлич. части микролампы не тренируются, т. к. их нить, покрытая торием, не выносит сколько-нибудь длительных перекалов. в) Откачка возгонкой фосфора. На современных заводах, изготовляющих лампы накаливания, в большом употреблении следующий метод их откачки. На нить лампы перед запайкой нити в баллон наносится коллоидный раствор красного фосфора в спирту. После откачки лампы простым масляным насосом до давления в 0,01-0,001 мм ртутн. ст. она отпаивается, и нанесенный на нее красный фосфор прогревом нити испаряется, переходя при этом в активную модификацию. Химическое действие активн. модификации фосфора и происходящая при возгонке его ионизация связывают остатки газа, заключенного в баллоне. См. Пустотные приборы. Лит.: G о е t Z А., Physik und Technik d. Hoch-vakuums, Braunschweig, 1926; DushmanS., Production and Measurement ol High Vacuum. N. Y., 1922 (B немецком переводе-Hochvakuumstechnik, В., 1926); Dunpyer L.. La technicfue du vide, Paris, 1924. A. Лейтунсний, Н.Семенов, A. Шальников. ВАКУУМ-АППАРАТ, закрытый сосуд, служащий для выпарки растворов и сохраняющий при помощи особых приспособлений давление ниже атмосферного. Обогревание вакуум-аппарата производится паром, горячей жидкостью, открытым огнем, а в последнее время-электричеством. Первый В.-а. был изобретен английским химиком Говардом в 1812 г. для выпарки сахарных растворов в сахарном производстве. Принцип действия В.-а. основан на том, что с понижением давления t°Kun. ж;идко-сти понилсается. Это дает возможность широко применять В.-а. в химической промы-]лленности, где часто приходится выпаривать жидкости, к-рые при свойственной им t°Kun. разлагаются или теряют нек-рые из своих физич. свойств. К числу таких жидкостей принадлежат, например, многие органическ. растворы. Некоторые жидкости кипят при слишком высокой t°, и для выпарки их при паровом обогреве пришлось бы прибегать к повышенным давлениям греющего пара, что повлекло бы за собой необходимость более дорогих котлов и более солидных конструкций всех вспомогательных устройств. Для получения разрежения в аппарате пользуются конденсатором и воздушным насосом; в конденсаторе при помощи охлаждающей смеси сжижают пар, а насосом удаляют воздух, попадающий в аппарат вместе с жидкостью и через различ. неплотные соединения. Материалом для постройки В.-а, в зависимости от его назначения могут служить нелезо, чугун, красная и желтая медь, свинец, стекло, фарфор и пр. В.-а. доллен иметь форму, к-рая оказывала бы наибольшее сопротивление внешнему давлению атмосферного воздуха; обычно ему придают вид яйца, цилиндра, конуса. Одной из главных частей паровых В.-а. является обогревательная камера, которая делается в виде двойного дна, змеевика или пучка горизонтальных или вертикальных труб. В последние годы стали строить В.-а. с камерами системы Герцендорфа, состоящими из плоских пустотелых колец, вставленных одно в другое; высота колец имеет от 1 до 1,7 м при расстоянии между кольцами в 80 мм. Первый В.-а., построенный Говардом, имел обогревательную камеру в виде двойного дна, между стенками к-рого циркулировал пар. Эта конструкция, сохранившаяся и до сих пор, применяется гл. обр. в аппаратах небольшой емкости; неудобство ее в том, что она допускает местные перегревы выпариваемой жидкости и неравномерно нагревает ее в различных слоях. Для устранения этого дефекта такие аппараты стали снабжать мешалками, создающими побудительную циркуляцию. Паровые змеевики удобны тем, что равномерно нагревают жидкость и дают возможность регулировать температуру внутри аппарата; для этого змеевик разбивают на несколько отдельных частей с самостоятельным впуском пара и удалением конденсата. В змеевиках следует стремиться к тому, чтобы длина каждого из них не превышала 150-200 диаметров. К числу достоинств змеевиков следует отнести также и хорошую циркуляцию жидкости внутри аппарата. Камера из прямых тру- бок создает хорошую циркуляцию жидкости и позволяет вести выпарку в тонкол! слое. Материалом для обогревательных элементов слулат металлы с наибольшей теплопроводностью, если нет каких-либо особых условий, препятствующих этому,--например разъедающего действия выпариваемых жидкостей на металлы. Расход тепла на выпаривание жидкости определяется по формуле где Q - количество тепла в Cal, S- количество раствора, поступающего в В.-а., в кг, с - удельная теплоемкость раствора, W- количество выпариваемой жидкости в кг, Я- полная теплота пара испаряемой жидкости t - темп-ра кипения и о~температура поступающего в В.-а. раствора. Для получения истинного значения расхода тепла следует определить потерю тепла аппаратом в окружающую среду и прибавить ее к полученному значению Q. Необходимая поверхность нагрева (в м) определяется по формуле: Н=-:М-, где О-расход тепла в Cal, Jf- коэфф-т теплопередачи, --средняя разность темп-р. Коэффициент теплопередачи определяется в зависимости от конструкции обогревательной камеры, материала ее и условий работы. По Гаусбранду, он составляет для двойного дна 1 400-1 800 Cal в час, если жидкость находится в спокойном состоянии, и до 3 500 Cal в час - при перемешивании. Для змеевика из красной ме- 1900 , ди К = -j= Cal/час, где а -диаметр змс- У dl евика в м, I - длина змеевика в м. Коэффициент теплопередачи для змеевиков из другого материала определяется по этой же формуле, но вводится опытный поправочный коэфф., к-рый составляет для железа 0,75, чугуна - 0,60, свинцовых труб - 0,50. Для трубчат. камеры, если пап обогревает трубы, if = 750 #U,UU7 + V , где V - скорость движения жидкости в трубах. Если пар циркулирует внутри труб со скоростью Vi, то К = 750 Vvj fUMTv . Все эти коэфф-ты относятся к меди; для л железных труб они уменьшаются на 15-20%. Средняя разность t° определяется по ф-ле: где &а - максимальная разность t°,d-e- минимальная разность t°. Расход пара определяется по формуле: где Q - расход тепла в Cal, потребного на выпарку, Я--теплосодержание греющего пара, г - температура конденсата. На фиг. 1 представлена установка вакуум-аппарата с обогревом открытым огнем. Такого рода конструкции ушотре- Л бляются на мелких Фиг. 1.  консервных, кондитерских и других ф-ках. Ыа фиг. 2 изображен литой В.-а., внутри эмалирован., употребляемый в химич. промышленности для выпаривания жидкостей, разъедаюш;их металлы. Нагревание здесь  Фиг. 2. происходит через пустотелую мешалку, в которую пускают пар. На фиг. 3 изображен аппарат с вращающейся поверхностью нагрева. Пар пускается через пустотелый вал В и распределяется по отдельным секциям С. Выгрузка готового продукта происходит через ниж. отверстие О. На фиг. 4 пред-  Пробмыи Фиг. 3. ставлен вакуум-аппарат з-да Фолькмар Ге-ниг (Volkmar Hanig) в Дрездене с выносной поверхностью нагрева. Удобство такой конструкции заключается в том, что она позво- ляет вести выпарку в тонком слое. Наконец фиг. 5 изображает непрерывно действующий В.-а., употребляемый на кондитерских ф-ках для варки карамельной массы. Процесс варки здесь происходит след. образом: сироп, состоящий из смеси сахара, патоки и воды, подогревается в варочном котле 1 до t° 100-105° и спускается в бачок 2, откуда сиропным насосом 3 подается в верхнюю часть аппарата 4, где проходит по змеевику, обогреваемому снарул-си паром, и перегревается до 127- 130°. Из змеевика перегретый сироп выходит в среднюю часть 5, находящуюся под разрежением, вследствие чего здесь происходит быстрое испарение влаги, которая и Фиг. 4. удаляется в виде смеси пара и воздуха благодаря действию мокро воздушного вакуум-насоса 7. Готовая карамельная масса спускается в,нижний приемник 6, откуда и удаляется. Все вакуум-аппараты должны быть снабжены следующей арматурой: 1)вакууметром,   Фиг. 5. 2) термометром, 3) воздушными кранами, 4) смотровыми стеклами. Лит.: Зуев М. Д., Теплота в сахарном производстве, Харьков, 1913; Фокин Л., Методы и орудия химич. техники, ч. II, Д., 1925; Сыромятников М., Механич. оборудование свеклосахарных заводов, Киев, 1917; Киров А. А., Аппаратура и основные процессы химич. технологии, М.-Д., 1927; Отчет комиссии Сахаротреста о загр. командировке, М., 1927; Hausbrand Е., Verdampfen, Konden-sleren u. Kuhlen, В., 1924. В. Тихониров. В.-а. на автомобилях служит для подачи путем разрежения горючего из бензинового бака в карбюратор. Большое распространение имеет В.-а. системы Кингстона, разрез которого представлен на фиг. 6.

|