|

|

|

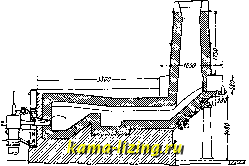

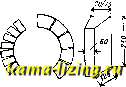

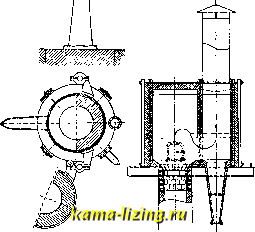

Литература --> Бумажный брак в производстве механизмов для размалывания угля инодачи ныли в шахту В., которое приспособлено к любой В. (фиг. 3). Угольная пыль из бункера, помеш,енного на некоторой высоте рядом с В., через особый питательный прибор сжатым воздухом (до 2 atm) подается равномерно в сопла, поставленные в количестве от 2 до 4 (в зависимости от величины вагранки) на высоте пояса плавления .Были произведены попытки частичн. применения нефти в кокс.вагранках,при чем нефть поступала в наиболее горячую часть шахты по трубке из бака, расположенного на нек-рой высоте. Заменяя т.о. часть кокса нефтью (в случае более дешевых цен на нефть), молшо получить некоторую экономию. Нефтяные В. (типа инж. Петра-шевского и Савина) представляют в сунд;-ности отражательную печь (фиг. 4; размеры в мм), отапливаемую нефтью, с боковой шахтой, в которую загружается чугун. Дымоход обыкновенно прямоугольного сечения. Шахта заполняется чугуном с добавкой дров Р1ЛИ кокса (последнего 2-3% от веса чугуна) в целях предохранения металла от окисления кислородом, содерл-сапдимся в продуктах горения, а также для разрыхления шихты. При плавке чугуна в нефтяных вагранках получается значительный угар Si и Мп, однако не происходит насыщения металла серой.  Фиг. 3.  Фиг. 4. Количество топлива на плавку (коксовая колоша) должно быть достаточным для расплавления и перегрева чугуна, образования жидких шлаков и для возмещения различного рода потерь тепла, происходящих во время плавки, нанрим. от неполного сгорания С в СО, уноса тепла продуктами горения через колошник, лучеиспускания и т. д. Для расплавления 100 кг чугуна и нагрева его до 1 350° необходимо: [0,18-1200 + 0,25(1 350-1 200) + -Ь 23].100 27650 Cal, где 0,18-теплоемкость чугуна до темп-ры 1 200°, 0,25 - теплоемкость жидк. чугуна. 23-скрытая теплота плавления чугуна в Cal. Вышеуказанные статьи расхода тепла на 100 кг чугуна выражаются приблизительно в следующих цифрах: Плавление и образование шлаков ...... 4 985 Cal Тепло продуктов горения (потеря через колошник) .................. 8 ООО Потеря от неполноты горения........14 ООО Потеря через стенки вагранки в атмосферу 3 ООО Всего............ 29 985 Cal Т. О. ИЗ топлива д. б. получено 27 650-f -Ь 29 985 58 ООО Cal. При теплопроизводи-тельности кокса среднего качества в 6 500 Cal, расход его д. б. не менее 58 ООО : 6 500 = = 8,93 кг (-9%); при хорошем коксе расход на плавку понижается до 8%. С другой стороны, величина коксовой колоши определяется высотой (шириной) пояса плавления, т.к. наивыгоднейш. в отношении хода процесса высота его должна быть в пределах от 150 до 200 мм; принимая, что 1 кг кокса занимает объем 0,0016-0,0025 м, имеем соотношение мел<ду весом К коксовой колоши и поперечным сечением ваграики: d 0,200 r.d* т. е. что на 1 м сечения В. вес коксовой колоши 100 кг. Количество воздуха при плавке на коксе, на основании расчета и изучения работы нормально действующей В., д. б. в пределах 100-120 м в im. на 1 м сечения В. Количество воздуха, подаваемого вентилятором, на 20-25% больше вследствие потерь в воздухопроводе. Давление дутья рассчитывается в соответствии с диаметром В.: чем последний больше, тем выше д. б. давление, для того чтобы дутье равномернее распространялось и про-ника.яо по всему сечению шахты. Для определения давления дутья может служить формула р s 64]/ W, где р -давление дутья в мм вод. ст., а W-количество воздуха в в мин.; принимая подачу воздуха в количестве 100 лг в минуту на 1 м, получим р-64/~ 100.. Для измерения упругости дутья (статич. давления) к воздухораспределительной коробке присоединяют воздухомер (манометр). В простейшем виде воздухомер состоит из изогнутой в виде колена стеклянной трубки, прикрепленной к доске, на к-рой нанесена шкала с делениями на мм и см. Для измерения количества воздуха надлежит определить динамическ. давление, представляющее разность между полным давлением и статич. давлением в воздухопроводе. Динамич. давление измеряется трубками Пито, трубками Вентури, трубчатыми и диафрагмовы-ми тягомерами. Вес колош (загрузок) чугуна д. б. взят в соответствии с правильно рассчитанной к07юшей горючего; практически при плавке на коксе вес чугунной колоши обычно равен от Vio ДО Vie часовой производительности В. Как правило, тяжелые коксовые и чугунные колоши вредно влияют на ход плавки благодаря образованию высоких слоев шихты. При плавке на антраците вес чугунных колош принимается равным V4-Vs часовой производительности В. Производительность В. Под производительностью В. подразумевают количество чугуна, выплавляемого в течение одного часа. Производительность В., определяемая ее диаметром, зависит от упругости и количества дутья, качества горючего и его относительного расхода. При нормальной колоше кокса с уменьшением вдуваемого воздуха не только уменьшается производительность вагранки, но и понижается t° чугуна и HLTiaKa. Также, при нормальном количестве дутья, с увеличением коксовой колоши уменьшается производительность В., но t° чугуна и шлака повышается. Расчет, конструкция иданные для построения В. На основании многолетнего оньгга и попыток выработать наиболее правильный для хода процесса профиль шахты В. надо считать, что цилиндрич. форма при одинаковом диаметре шахты по всей ее высоте является наилучшей. Диаметр В. определяется из размера нормальных колош топлива на плавку, или, точнее говоря, из условия правильной толщины колоши. Если Q-часовая производительность В., п - число колош чугуна в 1 ч., А- ко.Ш1чество кокса, требуемого на проплавку 1 кг чугуна, и а - уд. вес кокса, то получим, с одной стороны, объем коксовой колоши равным с другой стороны, тот лее объем, очевидно, будет равен - w, где d-внутренний диам. шахты и т - нормальная толщина коксовой колоши; т. о. m-n-я Произведение т-п-а на площадь сечения В. - есть, очевидно, вес кокса, расходуемого в 1 ч. Согласно предыдущему этот вес равен 8-10% от веса проплавленного чугуна. Прршимая на основании работы существующих В., что в 1 час на 1 лг сечения вагранки расплавляется в среднем ок. 10 000 кг чугуна, получим; m-n-a-l равным от 10000-0,09 до 10 ООО-0,1= от 900 до 1000, следовательно. QA 900 Сечение глаза всех фурм д. б. взято в соответствии с физич. и пирометрическими свойствами горючего, на котором предположена работа. На основании практики работы нормально действующ, коксовых В. площадь фурм для них делают равной Vg-Vio нлощади поперечного сечения В. В существующих В. встречаются фурмы круглого, овального и, чаще всего, прямоугольного сечения. Для равномерного распределения вдуваемого воздуха по всему сечению В. рекомендуется ставить фурмы, расширяющиеся внутрь В. в горизонтальном направлении (по окружности), оставляя между фурмами толщину (простенок) футеровки в 120-150 мм. Практически количество фурм при одном ряде их колеблется от 2 до 8 в зависимости от диаметра В. Высота фурм над лещадью д. б. возможно меньше для лучшего прогрева горна (.лещади) и в целях экономии горючего на холостой колоше. При слишком высоко расположенных фурмах выпускаемый чугун получается недостаточно горячий, т. к. во время самой плавки горение топлива в горне не происходит, и нужная t° горна может поддерживаться только за счет теплоты расплавленного чугуна и через теплопередачу от горячей зоны, образующейся выше фурм. В вагранке без передового горна высота над лещадью до фурм определяется максимальным количеством чугуна, которое желательно получить в одном выпуске из В., и слоем шлаков, всегда плавающ. на поверхности чугуна, но не выше, чем на 4 диаметра В. В В. с передовым горном фурмы располагают на высоте от лещади в 150-400 мм, при чем, если желательно сохранить пояс науглероживания чугуна, высоту фурм делают близкой к высшему из указанных пределов. В вагранке с двумя рядами фурм верхний ряд обычно устраивают на высоте 400-450 мм над нижним. Заметим, что второй ряд фурм ускоряет несколько плавку чугуна, но экономии в топливе не дает и уве-пичивает расход на ремонт футеровки шахты. Высота шахты над фурмами коксовых В. может быть рассчитана в л по формуле: Л, - 2,25 4-2,60 jDS где В-диаметр В. в jn. Буцек дает для полной высоты (Я) В. от подовой плиты до края загрузочного окна формулу: Я=0,006 й + 0,32 м, где d берется в мм. Вообще высота шахты должна соответствовать физич. свойствам и размерам кусков горючего. При определении высоты шахты соответственно ее диаметру д. б. принята во внимание необходимость иметь правильный сход колош и предотвратить возможное зависание шахты (зависание легко случается в вагранках малого диаметра, но чрезмерно высоких). Высота шахты должна быть достаточной, чтобы теплота отходящих продуктов горения в наибольшей степени утилизировалась на подогрев опускающейся вниз шихты; t° отходящих газов должна быть 150-200°. Шахта В. Кожух вагранки склепывают из листового железа толщ, в 6-12 мм; для больших В. железо берут более толстое. Кладку В. делают из огнеупорного материала, чаще всего из шамотного кирпича. Во избежание напряжений в кожухе от расширения кладки во время разогрева вагранки кирпичи укладывают с зазором в 20 - 40 мм между кожухом и кладкой, зазор выполняют обыкновенно рыхл, податливым материалом, например кварцевым песком, шлаковым мусором и др. На фиг. 5 (размеры даны в мм) показаны кирпичи различного профиля, применяемые для футеровки и различных способов кладки и футеровки. Кладку вагранки можно делать также набивную из огнеупорной массы при помощи шаблона, вращающегося около шпинделя, укрепленного на оси В., или, еще лучше, короткого барабана-шаблона, передвигаемого вверх по шахте по мере выполнения набойки. Верхнюю часть ваграикл  Фиг. 5. около загрузочного окна рекомендуется выкладывать литыми чугунными кирпичами (фиг. 6) в целях предохранения верхней части шахты от разрушений при завалке шихты. Вагранки диаметром 500 мм и меньше для удобства ремонта делают составными из отдельных колец, а часто и эти последние разнимаются по образующей, как показано на фиг. 7. В помещенной ниже таблице указаны толщины футеровки, рекомендуемые при различных диаметрах вагранки. Толщина футеровки при различных диаметрах вагранки.  Фиг. 6.

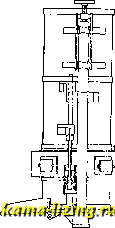

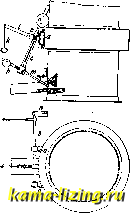

Труба (из листового 5-8-мм лелеза), продолжающая шахту и колошник, д. б. достаточно высока во избежание выбрасывания искр. Изнутри трубу футеруют кирпичами на толщину 120-150 мм. Целесообразно вагранки снабжать искроуло-вительными камерами или специальными приспособлениями, служащими для предупрелодения вылетания искр; эти устройства основываются чаще всего (фиг. 8) на замедлении скорости движения газов (принужденным крутым поворотом их) или на гашении искр и пламени водой. Сечение искроуловительной   Фиг. 7. Фиг. 8. камеры делают в 3,5-5d, а высоту ее в 2,25-2,5 где d-диам. шахты В. Размеры колошникового отверстия для загрузки шихты обычно колеблются от 600x800 мм до 950x1 200 мм; эти размеры д. б. взяты в зависимости от способа загрузки вагранки. Отверстие в кладке для выпуска чугуна оставляют равным 60-100 мм. Самое очко, через которое вытекает расплавленный чугун, делают диам. в 20-30 мм в зависимости от производительности В. Во время растопки и в начале задувки отверстие для выпуска чугуна оставляют открытым; во время плавки его заделывают глиняной пробкой. Молено рекомендовать применение механич. приспособлений для закупоривания выпускного очка при частых выпусках чугуна (механизированная работа заделки); при этом предотвращается возможность забрызгивания чугуна и ожогов людей. На фиг. 9 показано оправдавш. себя на практике приспособление, пригодное для всякой вагранки. Оно приводится в действие помощью рукоятки к, насаженной на рычаг Z, заклиненный на валу Ъ; последний вращается в двух подшипниках а, прикрепленных к шахте В. На том же валу Ъ прочно заклинен рычаг с, имеющий надругом конце головку, несущую стержень т, который собственно и служит для закупоривания очка; груз h служит для увеличения си-пы нажима. Для предупреждения падения механизма при открывании очка (благодаря собственному весу) на валу Ъ насажен рычаг с противовесом п. Высота выпускного отверстия над полом литейной (к-рой определяется таюке высота жолоба) берется в зависимости от высоты ковшей. По данным практики, при небольших ручных ковшах 7г=0,45-0,50 м, при ручных и небольших ухватных ковшах h =0,65- 0,75 м. При крановых ковшах в зависимости от их размеров =0,9-1,6 Л1. В том случае, когда крупными крановыми ковшами пользуются лишь изредка, рекомендуется под желобами устраивать приямок. Отводной яо-лоб (чаще железный) приклепывается к кожуху, реже подвешивается. Уклон жолоба должен соответствовать уклону лещади В. и быть равномерным. Длинные жолоба рекомендуется подпирать снизу. Перед каждой плавкой жолоб необходимо заново обмазать глиной. Во избежание взрывов, к-рые иногда происходят в воздухопроводе вследствие того, что во время остановки вентилятора окись углерода проходит через фурмы и воздухопровод вплоть до вентилятора, при В. рекомендуется устраивать предохранительные клапаны, так как, иначе, получившаяся сильно взрывчатая смесь из окиси углерода и воздуха при возобновлении дутья быстро.  Фиг. 9.

|