|

|

|

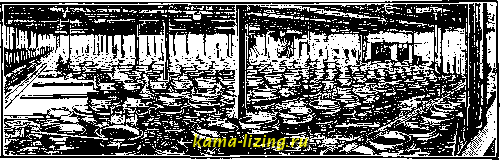

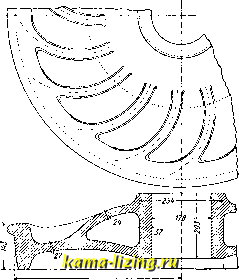

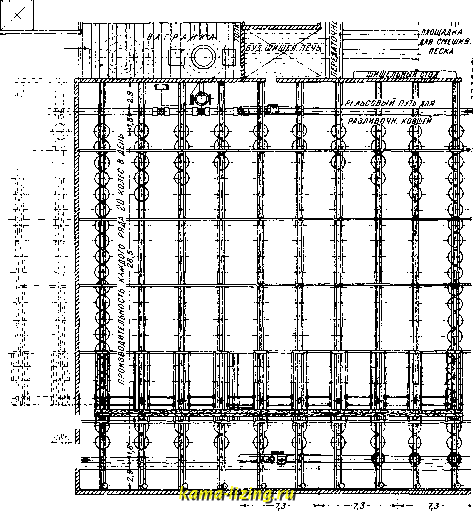

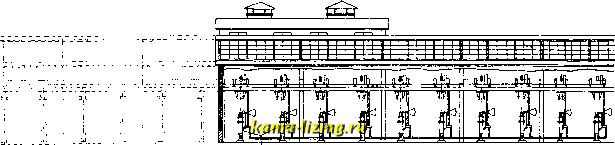

Литература --> Бумажный брак в производстве необычайная стройность и порядок в ходе работ (фиг. 5). При этой системе опоки устанавливаются в продольные прямолинейные ряды, по 20-25 штук в каждом. Количество опок, находящихся в литейной следнем типе з-да с прямолинейной системой работ и строить его с расчетом на производительность не менее 200 колес в день. На фиг. 8 показан эскиз колеса, а на вкладном листе-план такого завода.  Фиг. 5. мастерской, равно дневной производительности завода. Формовочный песок насыпан вдоль ряда опок, между кансдой парой рядов. Формовка начинается с конца, противо-пололшого местоположению вагранки, при чем на кансдой площадке работают двое рабочих-формовщик и его помощник. Начав с дальнего конца, они идут вдоль литейного ряда и делают формы одну за другой. За день, благодаря механизации производства, двое рабочих формуют и отливают около 25 колес. Кроме формовки и от-иивки колес на обязанности этих двух рабочих леншт также и доставка расплавленного Персонал, необходимый для такого з-да, состоит из 54 человек: 8 рабочих для разных работ во дворе (разгрузт!а и нагрузка материалов, доставка готовых колес и пр.), 3 каменщика для ремонта вагранки и ковшей, 7 рабочих для работ по составлению шихты, 3 рабочих при вагранке, 8 формовщиков, 8 помощников последних, 5 рабочих в ппплельно!!, 2 инспектора для осмотра и обмера колес п опок, 4 модельщика, 4 конторских служащих, 1 литейный мастер, 1 директор завода. Величина капитала, необходимого д-пя постройки и пуска в ход литейного завода  Фиг. 6. чугуна к готовым опокам и отлитых колес к поезду, для отправки их в отлшгатель-ные колодцы (фиг. 6 и 7). В последних собственно процесса отжига не происходит: роль их состоит в медленном и равномерном охлал-сдении помещенных в них отлитых колес, в целях устранения вредных напря-лений. Все операции в литейной механизированы, не исключая формовки, производимой машинным способом. При постройке в СССР завода для производства В. к. следует остановиться на по-  фиг. 7. для производства В. к., определяется приблизительно из следующ. составных частей: Оборудование, согласно смет? амерпиапск. завода Уайтинг.............. 300 ООО р. Стоимость зданий, подъездных путей и пр. 350 000 Необходимый оборотный капитал..... 350 ООО Всего 1 ООО ООО р. При норме производства такого завода в 50 ООО железнодоролгиых колес в год валовая себестоимость годового производства определяется из стоимости след. частей: Чугун, 18 ООО m.............. 1100 ООО р. Кокс, 3 ООО m.............. 65 ООО Уголь и дрова ............... 15 ООО Другие материалы............ 15 ООО Электрич. энергия............ 15 ООО Зараб. плата на 54 чел.......... 60 ООО Амортизация............... 30 ООО Накладные расходы........... 50 ООО Непредвид. расходы........... 50 ООО Всего ... 1 400 ООО р. Себестоимость каждого колеса выразится, т.о., суммой в 28 р., при чем 79 % этой суммы  -1000-Фиг. 8. падает на стоимость чугуна. Заработная плата входит в себестоимость только 47г%. Заводский расчет металлической шихты (в %) производится в Америке, в среднем, следующим образом: Старые чугунные колеса..............55 Коксовый чугун..................15 Древесноугольный чугун .............15 Стальной скрап...................7,5 Серый чугунный лом................7,5 За неимением старых чугунных В. к. состав шихты изменится у нас в сторону увеличения в шихте количества древесно-угольного чугуна. Общее количество последнего вместе со старыми чугунными В. к. составляет в Америке, в среднем, ок. 70% шихты. Принимая влияние старых чугунных В. к, на состав сплава равным половине влияния древесноугольного чугуна, мы получим следующий приблизительный состав шихты (в %) при отсутствии старых чугунных колес: древесноугольный чугун..............55 Коксовый чугун...................20 Серый чугунный лом.................15 Стальной скрап.................... 10 Так как в течение ряда лет наше производство чугунных В. к. не сможет рассчитывать на сколько-нибудь значительную доставку колесного лома, мы должны положить в основу наших расчетов з-да только что приведенный состав шихты. Т. о. для предполагаемого з-да понадобится приблизительно след. количество металла в год: Древесноугольного чугуна.......... 9 900 m Коксового чугуна............... 3 600 Серого чугунного лома............ 2 700 Стального скрапа ............... 1 800 Производителем древесноугольного чугуна у нас является Урал. Поэтому, по крайней мере на первые годы, производство чугунных вагонных колес должно быть поставлено на Урале. Проф. В. Е. Грум-Гржи-майло считает наиболее целесообразным установку колесного производства на одном из уральских металлургических заводов, при чем для колес должен применяться доменный чугун, поступающий непосредственно из домны в мартен для доведения его до необходимого состава и оттуда разливаемый в опоки. В заключение необходимо отметить те возражения, которые приводят иногда против введения чугунных В. к. в СССР. Первое заключается в том, что у нас не было в отношении этих колес достаточного опыта. Это возражение можно отвести указанием на гигантский опыт С.-А. С. Ш., к-рые за 80-летний период времени имели в обороте не менее 100 млн. чугунных В. к.; к последним надо прибавить еще огромное количество трамвайных чугунных колес. СССР имеет полную возможность легко и быстро использовать этот богатейший опыт Америки с огромной выгодой для нашего транспорта. Другое возражение указывает на то, что СССР не следует вводить у себя чугунных В. к., так как даже С.-А. Соедин. Штаты начинают улсе сокращать производство чугунных колес и переходить на стальные, из которых в последние годы стали особенно известными колеса Дениса (см. ниже). Нек-рое уменьшение темпа роста производства чугунных В. к. действительно наблюдается в С.-А. С. Ш. Объясняется это далеко зашедшим вперед истощением природных богатств С.-А. С. Ш. и, в первую очередь, лесов. Древесноугольный чугун вследствие этого с каждым годом становится дороже, что вынуждает заводы все в большей степени базировать свое производство колес на колесном ломе (до 85%), при чем последний все чаще попадает повторно в переплавку. В результате этого наблюдается значительное ухудшение материала америк. чугунных В. к к-рый становится с течением времени все более насыщенным серой. В то время как согласно америк. нормам 1905 г. материал чугунных В, к, не должен был содержать более 0,08% серы, Бюро стандартов С.-А. С. Ш. на основании обширных исследований установило в 1922 году наличие в этом материале серы в количестве от 0,109 до 0,185%- Согласно исследованиям университета в Иллинойсе в том же году, содержание серы в этом чугуне оказалось еще выше-от 0,204 до 0,227%. Интересно отметить, что высококачественные австрийские чугунные В. к. содержат серы всего от 0,054 до 0,075%. Колеса, отлитые из уральского чугуна, должны содержать серы еще значительно меньше. Указанные выше обстоятельства и вынуждают американскую промышленность несколько замедлить темп роста производства чугун. В. к. и приступить к поискам др. типов колес, к-рые могли бы с течением времени заменить чугунные. жемвзнодорожнАя bet на чугун а ЧУШКАХ. -----Д склад, место \ДЛЙ ЧУГУНН. ДОМА и СТАР НОДЕС 2-тонный a/iCKTPO- ПОДЪЕМНИН /<ОП£РДДЯ РА. код ЕС - \зАГРУ30чШР£ДЬС0ВтШЪ вид ВАГРАНОЧНОГО ПРОСТРАНСТВА НАД ЗАГРУЗОЧНОЙ ЛДАТФОРМОМ - -1-------; ----- -,1П 711. dfin 4У Д\ Ь. - it Г i I I- ж 111 III J (I.ii rai ...... iiiii .jii 111 iilii Jju. lUi li! Hill - ИОКС Г/ОВОРОТНЫЕ КРУГИ ------риьбддьТГТГуГь------------ - - -i I EE ЩШЕМШЩ ПЕСОК ШЛЬСЫЛЛЯ ШИШЕДЬЮЫЛВАГОНЧИКОВ- ЩШИШЕДЬНАЯ ПЕЧЬ БУДУЩЕЕ Р/СШИРЕНИЕ ДИТЕЙНОЙ   ГИДРАВДИЧЕСКИЕ ПОДЪЕМНИКИ Т. э.

|