|

|

|

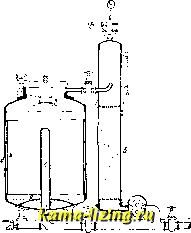

Литература --> Бумажный брак в производстве давлении 1-3 atm. Затем следует промывка. Бучение с едким натром производят также после предварительной расшлихтовки, промывки. Ткань жгутом пропускают через раствор едкого натра около 2° Вё (10-12 г в 1 л, при чем едкий натр можно задать непосредственно в бучильный котел) и загружают в бучильные котлы. Применяемые при Б. концентрации едкого натра варии-руют в пределах от 1 до 5° Вё при продолжительности варки от 1 до 12 час, при давлении от 1 до 5 atm (чаще 2-3 atm) в зависимости от сорта хлопковой ткани, хода беления (однсварочный, двухварочный способ), конструкции бучильных котлов и других обстоятельств. Для бучения в настоящее время большим расиространением пользуются вертикальные котлы (Маттер-Плат-та, нрохоровский, Тиса-Герцига, Вейса, см. Бучильные котлы). б) Стремление воздействовать более равномерно растворами щелочей на ткань заставило обратиться к способам Б. тканей врасправку.В большинстве случаев Б. жгутом не дает плохих результатов; однако нек-рые толстые ворсованные ткани, изготовленные из более ровных номеров крученой пряжи (сати:неты, букскины, бумажные сукна и др.) при Б. и других обработках жгутом могут дать заломы, засечки, замины и т. п. Во избежание этого ткань подвергают действию щелочных растворов врас-правку. Для этой цели применяют бучильные котлы Длексона и Энта, Хренникова, Мюнтада и Ровира и друг. Вследствие сложности их конструкции широкого распространения они (а следовательно, и способ бучения врасправку) не получили. Б. трикотажа, гардин, тюля. В виду того, что эти волокнистые материалы не шлихтуются, здесь перед Б. требуется не расшлихтовка, а только замочка, к-рую производят в самих бучильных котлах (чулочные изделия), в т. н. ступах (тюль) и клане. Замоченный товар закладывают в котел (чулки-дюжинами, тюль-свертками, три-котажи, гардины-жгутом) и подвергают Б. с едким натром, содой или их смесью; напр. берут 172% соды и 3 % едкого натра и олеинового мыла и варят 8 часов при давлении в 1 atm (раб.). Для Б. применяют вертикальные инжекторные или секционные котлы (быв. Гебауер) и горизонтальные (Мат-тер-Платта). В нек-рых случаях, когда не желают товар перекладывать при белении, Б. производят в так наз. варочно-отбель-ных котлах (например Циттауского машиностроительного завода), в которых производят В., спиртовку и кисловку. Б. льняной пряжи. Операция, называемая обыкновенно на льняных фабриках варкой [бучением на этих ф-ках называют обработку содой при сравнительно невысокой t° (30-80°) с целью нейтрализации кислоты после кисловки], составляет часть операции отбелки, и поэтому ее чередуют с промывками, спиртовками, кисловками и др. Варку при обыкновенном или повышенном давлении (до 1 atm) с растворами соды, частично каустифицированной соды, едкого патра, извести производят несколько раз в зависимости от того, какой степени бе- лизны желают получить пряжу. Различают вареную , Vi* V25 Vsr U, Д-белую пряжу. Для получения вареной пряжи ее отваривают 1-2 и более раз в растворе едкого натра, соды или каустифицированной соды (напр, для 1-й варки берут 7%, а для 2-й- 5% соды по весу пряжи). Для получения 74-белой пряжи ее подвергают, наприм следующим варкам: 1-й варке-с 7-10% соды в течение 3 часов при Уз 2-й варке-с 5% соды, 5 часов при /3 attn, 3-й варке- с 272% соды, 272 часа при обыкновенном давлении, 4-й варке-с 2% соды, 272 ч. при обыкновенном давлении и т, н, бучению с 2% соды, 37г при 50°. Между этими варками следуют спиртовки, кисловки и промывки. В случае варки с известью 1-ю варку производят, напр., с 5% СаО в течение 5 ч. при 74 затем следуют кисловка, промывка и 2-я варка с 4% соды, 5 ч. при 74 (itm; после спиртовки и кисловки-3-я варка с 1% соды, 172 ч, при обыкновен, давлении, и опять спиртовка, кисловка и два бучения при 40-50° с 172% соды, 2-272Ч. Во избежание перекладывания пряжи во время беления предлагают все эти операции производить в одном варочно-отбельном аппарате, В нем производят отварку, промывку, спиртовку, кисловку, и при этом удается получить 78-белую пряжу. Б, пряжи производят в вертикальных инжекторных, секционных котлах, а также в варочно-отбельных аппаратах (Циттау, Грушвиц). Б, льняной ткани составляет часть операции беления и совершается несколько раз, в зависимости от того, какой степени белизны желают получить ткань и из какой пряжи ( вареной , 74> /2 74 белой) она изготовлена. Варку производят с известью (известковая варка), содой, частично каустифицированной содой, едким натром. Применяемые способы Б, (отбелки) разнообразны. При Б, с известью льняную ткань, изготовленную из вареной пряжи, опаливают, расшлихтовывают и отваривают с 8% извести в течение 5-6 час, при 72 промывают, кислуют соляной к-той для переведения кальциевых мыл в жирные к-ты; затем следуют 2-3 варки, по 6 ч. каледая, при 72 с 3-5% соды и 72-1% едкого натра; далее спиртуют, промывают, кислуют, стирают с мылом, варят 2-3 часа с 1-2% соды и 72% мыла при обыкновенном давлении, промывают, белят в бель-пике, опять спиртуют, промывают, кислуют, стирают, затем отваривают в менее концентрированном растворе соды и опять белят в бель пике. Эти операции еще раз повторяют, если товар окажется недостаточно отбеленным. Кроме онисанной известковой варки применяют также варку исключительно с едким натром и содой, и в этом случае льняную ткань предварительно опаливают, расшлихтовывают и подвергают следующим варкам (для полной отбелки льняной ткани, изготовленной из вареной пряжи): 1-й варке - с 5% едкого натра в течение 5 ч. при давлении 7з 2-й варке- с 4% соды и 172% едкого патра, 5 часов при 7з 3-й варке - с 5% соды и 72% едкого натра, 5 ч. при 7з w; 4-й варке - с 2% соды, 4 ч. при 78 fif> 5-й варке-с 2% ВУЧИЛЬВИК соды при i/j atm (между 1и2,3и4,4и5 варками следуют спиртовки и кисловки). Варку льняной ткани производят в вертикальных инжекторных, секционных котлах или в горизонтальных Магтер-Платта. Лит.: Оглоблин В. Н., Беление хл.-бум. товаров, Москва, 1909; Шапошников Б. Г. и Езерский С. А., К вопросу о рационализации методов отбельного произв., Известия текст, пром. и торг. , М., 1926, 8, стр. 16; Чиликин М. М., Химия отварки хл.-бумажной ткани, Известия текст, пром. и торг. , М., 1927, J5IJS, стр. 83; Викторов П. П. и Соколов А. И., К вопросу о рациональном процессе бучения хл.-бумажных тканей, Известия текст, пром. иторг. ,М., 1925, 19/20, стр. 33; Kind W., Das Bleichen der Pflanzenlasern, 2 Auflage, Wittenberg, 1922; Heermann P., Technoiogie d. Textil-veredelung, в., 1921; KnechtE., Rows on Ch., Loewenthal R., Handb. d. Farberei d. Spinnfa-sern, von engl.,.B. 1, В., 1921; Theis F. C, Die Breitbleiche baumwoU. Gewebe, В., 1902; Hall A. J., Cotton-Cellulose, its Chemistry and Technology, L., 1924; Erlich P. u. Schubert F., Ober d. Chemie d. Inkrusten d. Flachses, Biochemische Ztschr. , В., 1926, в. 169, p. 13. Д. Грибоедов. Бучение (кожи), старый термин, иод ко-торы.м разумелся ряд раапичных по своему значению операций в кожевенном производстве (см.). В настоящее время это название применяется лишь на заводах. БУЧИЛЬНИК, см. Прачечная. БУЧИЛЬНЫЕ КОТЛЫ, варочные котлы, в текстильном деле, аппараты для бучения (отварки) растительных волокнистых материалов в различных стадиях механической обработки с целью подготовки их к белению. Первоначально бучение производилось в котлах при обыкновенном давлении без планомерной циркуляции щелочи, и вследствие этого волокнистые материалы отваривались медленно и несовершенно. Когда бучение начали рассматривать как обезжиривание- первую стадию беления, - то для ускорения и усиления обезжиривания щелочами стали прибегать к Б. к. высокого давления с циркуляцией (при давлении выше 1 atm и темп-ре выше 100°). С. Барлоу и Дж. Пендлбери предложили сдвоенные Б. к. высокого давления, где циркуляция щелока из одного котла в другой и обратно происходит под давлением пара, который одновременно служит и для нагрева раствора. Котлы Барлоу и Пендлбери с инжектором Кертинга получили распространение, кроме Англии, в Германии, Франции, России. Эти котлы давали возможность производить бучение при повышенном давлении (3-5 atm), но циркуляция все же была недостаточна. Существенное нововведение для усиления циркуляции сделала фирма Шейрер-Ротт, применив кроме инжектора насос. Особенно пригодным оказался цен-тробеж. насос, с помощью к-рого достигается равномерная циркуляция щелока. Б. к. с центробежным насосом работают экономичнее и, по данным фирмы, дают при 8-часовой варке такой же результат, как котлы без насоса в 36 ч. Применение насоса позволило уменьшить количество циркулирующей щелочи и расход пара. Недостатком инжектора оказалось то, что в открытых чанах им нельзя пользоваться при t°Kun., а лишь при 70°; в закрытых котлах давление д. б. во всяком случае на 1 atm ниже давления пара, которым производят инжектирование; затем, при пользовании инжектором происходит разбавление щелочи, а менее концентрированна.я щелочь медленнее действует омыляющим и эмульгирующим образом на жиры, воски и другие примеси хлопка. Следующим этапом в усовершенствовании конструкций Б. к. было введение подогревателей для циркулирующей щелочи. До этого обогрев производили острым паром и глухим (с помощью змеевиков). Наиболее рациональная конструкция трубчатого подогревателя была предложена фирмой Шейрер-Ротт. Это - закрытый железный цилиндр со стенками толщ. 8 мм, дл. 3,25-3,7 м, диам. 0,7-0,8 м; внутри находятся 30-40 вертикальных трубок диам. 54-60 мм, выс. 3,13-3,56 м, с пов. нагр. ок. 30 м. По трубкам циркулирует раствор едкого натра (у Шейрер-Ротта-при помощи насоса Мажино, с производительностью 1,2-1,8 м в 1 м., при 900-1 000 об/ск.), а снаружи, в т. н. паровой камере, циркулирует пар, нагревающий щелочь; т. о. пар здесь не приходит в соприкосновение со щелочью и не разбавляет ее. Эта конструкция подогревателя в общем сохранилась и у современных Б, к. (В подогревателях Циттауского маш. з-да вместо вертикальных цилиндрич. трубок устанавливают U-образ-ные трубки, внутри которых циркулирует пар, а вне - раствор щелочи; это делается для того, чтобы образующаяся при бучении накипь оседала на наруж. поверхности трубок, что облегчает их чистку.) Работа с подогревателями дает экономию топлива: вместо 14 кг угля на каждые 100 ж ткани расходуется при подогревателе лишь 9-10 кг. Первоначально в подогревателях видели лишь приспособление, уменьшающее расход пара, но затем выяснилось, что при применении подогревателей щелочь не разбавляется и процесс бучения ускоряется. Для ускорения загрузки и разгрузки Б. к. фирма Маттер-Платт сконструировала горизонтальные Б. к., в которых отварка производится в вагонетках. После бучения вагонетки выкатывают, а на их место вкатывают новые, загрузка которых производится заблаговременно. Фирма Гаубольд в Хемнице предложила для той же цели вертикальные котлы, состоящие из трех разъемных неравных частей. Средняя часть, склепанная из железных листов, предназначается для загрузки и бучения товара; она подвижна и исполняет роль вагонетки предыдущей системы. Нижняя часть неподвижна, верхняя - служит крышкой. После варки средняя часть выкатывается для разгрузки, а на ее место ставят запасную, загруженную товаром. Чтобы приблизить операции Б. к. к непрерывно действующим, фирма б. Гебауер (ныне БУМАГ) предложила систему четырех небольших котлов, по 400-500 кг вместимостью каждый: вследствие сравнительно небольшой загрузки происходит быстрая отварка, при чем одновременно варка ведется в двух котлах, а в третьем и четвертом происходит разгрузка и загрузка. В Б. к. системы Тиса-Герцига-Матезиуса конструкторы стремились к тому, чтобы увеличить производительность, улучшить циркуляцию, уменьшить расход пара и щелочи путем использования тепла отработанного щелока и конденсата пара, механизировать загрузку котла (с помощью хоботового устройства), тщательно удалить воздух из ткани во избежание образования оксицеллюлозы. В дальнейшем фирмой быв. Гебауер были предложены т. н. секционные котлы, имеющие разделенную на секции перфорированную внутреннюю стенку, концентричную наружной стенке Б. к. Благодаря этому между стенками котла и перфорированной стенкой собирается раствор щелочи, откуда он засасывается во внутреннюю циркуляционную трубу по радиусам, просасываясь через товар. Такое же улучшение циркуляции имеет в виду и прохоровская система бучильных котлов. Все сказанное относится преимущественно к Б. к., применяемым для волокнистых материалов в т.н. упакованном виде: для ткани в жгутах, пряжи в мотках и непряденых волокон. Однако имеется целый ряд тканей, к-рые при такой обработке дают замины, засечки и другие браки, отражающиеся на качестве товара. Для них были предложены Б. к. врасправку (Джексона, Хренникова). Работа врасправку привела к постройке непрерывно действующих Б. к. (Гретера-Венца), однако до сих пор удовлетворительных непрерывно действующих Б. к. для тканей врасправку не имеется. В настоящее время для бучения применяются следующие системы: X I) Б. к. для тканей жгутом, пряжи в мотках, непряденых растительных волокнистых материалов в упакованном виде. 1) Вертика л ьные Б.к. выс око-го давления (Циттауского маш. завода, Гаубольда, Порница в Хемнице, БУМАГ в Герлице, Маттер-Платта в Манчестере и др.) строятся разных размеров, диам. 1,3- 2,1 м, выс. 1,8-3 м (т. е. высота больше диаметра), емкостью до 12,5 м, с толщ, стенок до 15 мм, с загрузкой товара до 3 500- 4 ООО КЗ (плотность загрузки 200-250 кг в 1 jh). Наиболее употребительны котлы емкостью 600 - 1 500 кг, при чем для ткани применяют большие размеры, а для пряжи малые. Давление в них м. б. доведено до 3-5 atm; циркуляция осуществляется инжекторами, насосами, а нагрев - непосредственным впуском острого пара, глухим паром при посредстве змеевиков и подогревателей обыкновенного и удлиненноготипа. В зависимости от этих различий приняты след. -X~~>J1JL, конструкции вертикальных ГГ/,\ У\Ш=. Б. к. а) Б. к. с инжектором (для пряжи) (фиг. 1). Наиболее распространены котлы для 600 - 1 200 кг пряжи; Б. к. для 1 ООО- 1 200 кг имеют диам. ок. 2 м, высоту 2,4 л*, полезную емкость 5 jn. На дне котла находится перфорированная решетка а (ложное дно), посредине котла проходит центральная труба б, по к-рой циркулирует раствор щелочи. Острый пар, попадая в эту трубу снизу, увлекает раствор щелочи с собой; по выходе из трубы раствор ударяется о тарелку в,  Фиг. 1.  Фиг. 2. привинченную к крышке, вследствие чего разбрызгивается и падает в виде дождя на поверхность пряжи, просасывается через нее, собирается внизу котла между ложным дном и днищем и опять увлекается паром, проходя через щели в нижней части трубы. Работа в этом инжекторном котле производится следу-ющ. образом. В котел загружают пряжу в количестве 1 ООО- 1 200 кг, наливают раствор едкого натра (обыкновенно в количестве 3 :1 по весу пряжи) и покрывают пряжу перфорированной решеткой, для того чтобы она не всплывала; закрывают крышку, пускают острый пар, при чем происходит нагревание котла и продувка его при открытом воздушном кране. По удалении воздуха воздушный кран закрывают, затем доводят давление в котле до требуемого; с этого момента начинается варка, которая сопровождается циркуляцией щелочи. По окончании бучения спускают давление, спускают отработанный раствор едкого натра, промывают пряжу водой и разгружают котел. В описанном Б. к. циркуляция производится с помощью инжектора по трубе, находящейся внутри котла. В инжекторных Б. к. Маттер-Платта имеется одна циркуляционная труба вне котла, а в системе Аллена-четыре циркуляционных трубы вне котла. Инжекторные Б. к. применялись раньше и для бучения ткани, б) Б. к. с центробежным насосом. В этих вертикальных котлах циркуляция щелочи происходит с помощью центробежного насоса, при чем циркуляционные трубы м. б. наружные (нанр. Б. к.  Фиг. 3. высокого давления, типа КА Циттауского машин остр, з-да) или внутренние (напр. Б.к. высокого давления з-да Гаубольда). Нагревание здесь производят с помощью острого

|