|

|

|

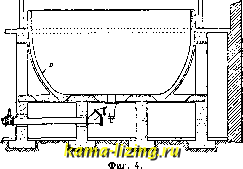

Литература --> Бумажный брак в производстве {сш.Тряпичная полумасса). На нек-рых ф-ках вместо первого отпылителя ставят измельчитель, разръгоающий бумагу на куски величиной в 25-50 см*. Один из типов такого измельчителя изображен на фиг. 3. Валы Q служат для разрыхления и разрывания Б. б, и для подачи его к двум измельчающим  Фиг. 3. валам R; зубчатый вал Р служит для очистки валов от кусков застрявшего Б. б. Производительность такой машины составляет около 1,2 m книжного брака в час; затрата энергии 6-10 IP. После измельчения и отпыловки Б. б. подвергается варке. Способов варки существует очень много. Самый старый способ - варка в открьггых железных чанах. Чан имеет ложное дырчатое днище и в центре циркуляционную трубу, в которую снизу впускается пар. Обычная емкость одного чана составляет около 20 j t. Варка производится с 5,5-7,5%-ным раствором кальцинированной соды; на 1 m Б. б. берется около 3,7 лг щелока такой крепости. Варка слабоклееной бумаги длится в открытом чане в среднем 7 ч. Загрузка-ок. 2 ч. При окончании варки помощью особого приспособления ложное днище вместе с вареньш Б. б. поднимается почти до верхнего уровня чана, щелок стекает обратно в чан и используется для последующих варок. Потеря соды достигает примерно 30% от взятого количества. Вареный Б. б. сгружается с ложного днища вручную вилами в вагонетки. Описанный способ сопряжен с большой затратой пара и тяжелой работой при разгрузке. Более совершенным и более распространенным является способ варки во вращающихся закрытых котлах. Загрузка измельченного и отпыленного бум. брака в котел производится чаще всего транспортером через загрузочный люк; на каждый лг емкости котла вмещается от 140 до 190 г Б. б. Количество щелока составляет примерно 3 jh на 1 m бумажн. брака. Варка производится прямым паром, подобно варке тряпья в шаровых котлах. Давление пара и продолжительность варки колеблются в очень широких пределах: варка-от 1 до 10 ч. и давление- от 1,6 до 4,5 atm. Затрата щелока- около 9--10% от веса загружаемого в котел Б. б. На фиг. 4 изображен цилин-дрич. котел емк. 36,5 лг (дл. 7,5 м и диам. 2,5 м) для загрузки 5-7 m Б. б. Котел R вращается со скоростью 1 оборота в 2,5 мин. при помощи шестеренной передачи G. Под котлом расположен приемный чан Р, куда автоматически выгружается вареный Б. б. после варки. При подаче вареного Б. б. в промывку волокнистая масса смывается из  приемного чана в расположенный под ним цилиндр с мешалкой и из него перекачивается в промывные ролы. В последнее время в Америке для варки и разделения Б. б. на волокна нашли применение более сложные аппараты. Один из них, предложенный Уайнстоком (Winestock), изображен на фиг. 5. Внутренняя труба А переходит в трубу В, в которой вращаются пропеллеры С и Cj, делающие около 200 об/м.  Пропеллеры засасьшают волокнистую массу через D в пространство Н (движение материала показано стрелками). В аппарате т.о. создается постоянная энергичная циркуляция, благодаря которой Б. б. разбивается на волокна. Загрузка аппарата составляет 400 %г Б. б. Варка производится в течение 50 минут при густоте зарядки 5% и t° 70-80°. Щелок представляет собою 5%-ный раствор кальцинированной соды. Расход силы достигает 75 IP, расход пара - около 2,7 ш на 1 W бумажного брака. Вареная бумажная масса выпускается далее в промывные аппараты. Кроме трех описанных нами способов варки, в Америке применяется целый ряд других, более или менее сложных, например варка в закрытых ролах, варка в стационарных котлах с принудительной циркуляцией массы при помощи насосов и др. Третьей операцией обработки Б. б. на америк. ф-ках является промывка, которая наиболее часто производится в промывных ролах. Применяется и непрерывный способ промывки, при котором установка состоит из мещального чана с черпальным колесом, песочницы, центробежной сортировки и промывного аппарата, состоящего из трех барабанов, из которых каждый работает как сгуститель; сгущенная масса снимается скребком и поступает в чан следующего барабана и т, д. После промывки масса из бум. брака, предназначаемая для выработки белых бумаг, отбеливается хлорной известью. Расход хлорной извести для отбелки Б. б. не велик и составляет для средних сортов Б. б. не больще 2-3%. Концентрация белящего раствора обычно отвечает содержанию 60 г активного хлора на 1 л. Продолжительность отбелки в среднем 30-45 мин. После отбелки бумажный брак очищается на чистителях и нередко пропускается через песочницу. В результате всего цикла переработки бумажного брака потери достигают 30 и даже 40%. Бумажная масса, полученная описанным способом из Б. б., находит применение в Америке для выработки многих сортов бумаги: печатной, писчей, книжной и др.,- словом, почти всех сортов бумаги, кроме самых высщих, для которых требуется длинное волокно. vlum.; к а у л и н Т., Переработка бумажного брака, пер. с англ. под. ред. и с дополн. А. А. Теснера, М., 1927; Strachan .Т., Recovery and Remanufac-ture of Waste Paper, N. Y. И. Ковалевский. БУМАЗЕЯ, хлопчатобумажная ткань, всегда начесанная с одной или с двух сторон. Употребляется для теплого белья и теплых платьев или как подкладка. Сорта очень разнообразны - от тонких до толстых. Расчет толстой Б., примы : основа № 32, уток № 3, плотность на 1 дм. основы 52 и утка 32, ширина 69 см. БУНЗЕНА ГОРЕЛКА, газовая горелка, получившая широкое распространение в различных лабораториях. Струя светильного (или иного горючего) газа подводится к горелке по трубке п; выходя из отверстия в, газ увлекает за собой воздух и смешивается с ним в широкой трубке ш; у г эту смесь зажигают. Отверстия оо служат для подачи воздуха; открывая и прикрьшая их поворачиванием муфты б, можно регулировать приток воздуха. Если отверстия не вполне открыты, газ дает т.н. светящееся (коптящее) пламя, состоящее из трех конусов: 1-в к-ром происходит частичное сгорание газа ,5-наиболее яркая часть пламени (раскаленные частички угля) и 3-самая горячая часть пламени, где происходит окончательное сгорание газа. Если отверстия открыты и воздух свободно проникает в  горелку, получается полное сгорание газа, что дает бесцветное (ие коптящее) пламя (конус 2 не виден), обладающее более высокой t° (до 2 300°). Существует много различных конструкций бунзеновской горелки, из которых наилучшими являются горелки Теклю и Мекера. БУНЗЕНА ЭЛЕМЕНТ, см. Гальванические элементы. БУНЗЕНА-РОСКО ЗАКОН выражает зависимость между силой света и его химич. действием: химич. действие света пропорционально произведению силы света на время его действия. Закон этот установлен Бун-зеном и Роско при помощи хлористоводородного актинометра, путем наблюдения над количествами водорода и хлора, вступившими в соединение (с образованием НС1) под влиянием световых лучей. Ими же установлено, что это простое соотношение в действительности усложняется вследствие того, что фотохимическ. действие света постепенно усиливается с продолжением химической реакции (явление фотохимической индукции). См. Фотохимия. БУНКЕР, ларь, в котельных-для угля, у шахт и в обогатительном деле-для по-.чезиых ископаемых; в некоторых производствах служит для временного хранения материалов. БУНТЫ (бурты, ярусы, кагаты).!) Длинные кучи, в к-рые временно складывается часть картофеля или свекловицы до поступления их на винокуренные и свеклосахарные з-ды. Для предохранения этих продуктов от промерзания Б. прикрывают соломой, а сверху землей; во избежание же согревания и загнивания под Б. устраивается поддувало с вытяжкой, для чего под кучами, слегка углубленными в землю, делают канавки, куда закладьшают поленья. Высота бунтов около 2 м, ширина от 2 до 3 ж при произвольной длине. 2) В соляном деле бунты носят название кагатов. Добытую соль собирают в гряды, которые имеют форму усеченной пирамиды; в каждом бунте содержится до 1 ООО т соли. БУНЦЛАУСКАЯ ПОСУДА изготовляется в районе г. Бунцлау в Германии из местных глин. Обжиг изделий ведется до сильного спекания, подобно изделиям из каменной массы. Готовые изделия употребляют для варки пищи на умеренном огне. Глина, употребляемая для Б. п., сильно пластична; 60-70% глины смешивают с 40-30% кварцевого песка. Натуральный цвет после обжига глины светложелтый или чисто-желтый, и для придания красноватой или буроватой окраски изделия с поверхности покрываются окрашенным в соответственный цвет ангобом или же окрашиваются в черный цвет погружением в разболтанную в воде перекись марганца (пиролюзит). Обжиг производится один раз до t° спекания черепка. По ангобу изделия кроются глазурью. В зависимости от температуры обжига глазури могут быть свинцовые, полевошпатовые или же глинистые. Свинцовая глазурь наносится на слабо высушенный (до консистенции кожи) черепок поливанием. Примерные составы такой глазури приведены в табл. па ст. 23. Рецепты свинцовой глазури.

Полевошпатовая глазурь может быть составлена подобно глазури зегеровского фарфора, плавящейся при SK 4. Примерные составы такой глазури: Рецепты полевошпатовой глазури.

Глинистые глазури представляют собой натуральные, легкоплавкие глины с большим содержанием флюсов, плавящиеся при SK 4-5. Эти глазури имеют особенно большое применение при изготовлении Б. п. Глину, употребляемую для глазури, предварительно отмучивают, и полученным жидким шламом покрывают изделия обычными способами. При недостаточном содержании флюсов в глазурной глине легкоплавкость достигается добавлением соды или буры. Обжиг ведется по возможности в восстановительном пламени, в котором окись железа, содержащаяся в глазури, переходит в закись, что в свою очередь облегчает образование легкоплавкого силиката железа в составе образующейся глазури. Обжиг изделий ведется при непосредственном действии пламени на огнеупорных подставках без капселей. При быстром охлаждении обожженных изделий поверхность их остается черной, при медленном - окраска принимает бурый цвет, характерный для настоящей Б. п. Для получения белой поверхности внутри изделий употребляют белый ангоб примерного состава: 45 ч. полевого шпата, 24 ч. каолина, 10 ч. кварца и 21 ч. фарфорового черепка (зегеровского фарфора). В этом случае внутреннюю сторону изделий покрывают легкоплавкой фарфоровой глазурью примерного состава: 16 ч. полевого шпата, 4 ч. кварца, 8 ч. углекислой извести и 2 ч. фарфорового черепка. Свинцовые и полевошпатовые глазури м. б. окрашены введением в их состав различных окрашивающих окислов. Лит.: Schumacher, Die keram. Tonfabrikate, Weimar, 1884; P u к a 11 W., Felnsteinzeug, eBerichte d. deutsch. keram. Ges. , В., 1922,H. v. П. Философов.  Фиг. 1. БУНЫ, полузапруды, поперечные дамбы (фиг. 1), которые выдвинуты от берега в русло реки на большую или меньшую длину и направлены нормально или под некоторым углом к течению. Конец бун примыкающий к берегу, называется корнем, а противоположный конец, выступающий в реку, называется головой бун. Буны способствуют наращиванию рекою берега там, где это нужно (см. Регулирование рек), увеличению средней скорости реки в районе их действия и углублению русла. Располагаются Б. на нек-ром расстоянии одна от другой так. обр., чтобы головы их лежали на очертании новой проектируемой береговой линии. После постройки ряда Б. части русла реки между ними начинают заполняться наносами вследствие уменьшения скоростей течения. Чем правильнее будет выбрано расположение бун, тем скорее будет происходить процесс заполнения наносами промежутков между Б, В конечном результате промежутки между Б. заполняются по высоте до самого гребня В., а в плане - до линии очертания нового берега, проходящей через головы бун; получается новый берег с правильным очертанием в плане. Интенсивность отложения наносов в промежутках между Б. в значительной мере зависит от направления Б. по отношению к течению, высоты их, формы голов, расстояния между бунами, от величины продольного уклона на данном участке реки, свойства русла в отношении рода и количества влекомых рекою наносов, и т. п. Для выяснения влияния Б., помимо непосредственных наблюдений над действием построенных сооружений в натуре, производились также многочисленные лабораторные исследования (специальные опыты Гаге-на и Энгельса), в результате к-рых получен материал для определения: а) возвышения гребня Б. по отношению к горизонту воды, б) расположения Б. по отношению к направлению течения и в) расстояния между Б. При низких горизонтах, когда нет перелива через гребни В., у головы Б., несколько ниже ее по течению, образуется вымоина К (фиг. 2). Вымытый грунт складывается в виде бугра В, расположенного непосредственно ниже вымоины К и несколько ближе к берегу. При повышении горизонта воды настолько,что получается нек-рый перелив через гребни В., вымоины у голов начинают расти в связи с увеличением расхода, а следовательно, и энергии потока. Рост этих вымоин м. б. настолько интенсивен, что отдельные вымоины соединяются меноду собой, и получается сквозной глубокий проток вдоль голов Б. Продукты размыва складываются у верховой стороны Б.  Фиг. 2.

|

||||||||||||||||||||||||||||||||||||||||||||||