|

|

|

Литература --> Бумажный брак в производстве ЁУТОВАЛ Ё1АДЁА  пробкой. Для определения содержания жира в молоке в Б. вливают 10 ел** серной кислоты, уд. в. 1,82-1,825, затем осторожно добавляют 11 см исследуемого молока и 1 см амилового алкоголя уд. веса 0,815 при 15° (или 95-96° по Траллесу). По наполнении Б. плотно закрывают резиновой пробкой и содержимое хорошо взбалтывают. Все составные части смеси соединяются мелсду собою, кроме жира, 1соторый всплывает на поверхность и резко отделяется от остальной массы жидкости. После взбалтывания Б. помещается в специальную центрифугу (800 - 1 200 об/м.) и центрифугируется в течение 3 м.; затем Б. нагревают в течение 5 м. на водяной бане при t° 60-70° и после этого учитывают полу-чеииый результат. Каледое деление на шкале Б. соответствует 0,1% жира в молоке (по весу). При контрольных работах в молочных лабораториях для более точного учета употребляют более сложный Б. - ареометрический аппарат Сокслета (Soxhlet). Принцип его устройства основан па том, что молоко, будучи смешано с едким кали и эфиром, растворяет свой жир в эфире, и прозрачный жировой раствор всплывает на поверхность смеси. По уд. весу этого жирового раствора, определяемому особым ареометром, исследователь устанавливает %-ное содержание жира в молоке с точностью до 0,02%. Б.-лак-тосконы, слунтщие для определения содержания л-сира в молоке оптическим способом, в виду их неточности, в практике почти не употребляются. Лит.: и е п к е 1 Т h., Katechismus der Milchwirt-scliaft, 2 АиП., Stuttgart, 1909. H. Ракицкий. БУТОВАЯ КЛАДКА, кладка для фундаментов строений, для внутренних частей толстых каменных стен, например в опорах мостов; в последних случаях снаружи Б. к. облицовывается тесаным камнем. При большой высоте каменной кладки из бутового камня выводят для прочности стен, через известные промежутки по высоте, так наз. прокладные ряды из тесаных камней, с правильной перевязкой швов, или же ведут Б. к. на гидравлическ. растворе, дающем ей монолитную прочность. На Б. к. идут око-.потый булылшик и отборный рваный, обыкновенно неправильной формы, а также и плитняк, при чем отборный рваный камень, с расщебенкою швов, применяется для цоколей и стен, выводится под лопатку по отвесу и ватерпасу. Б. к. из плитняка, с плотной защебенкой, применяется для фундаментов всякого рода зданий и стен, а кладка из отборной плиты-для значительных сооружений. При Б. к. выбираются постелистые камни для версты, при чем сначала производится верстовка насухо с 1рубой приколкой камней. Для прочности бульккной кладки следует каждый камень сначала примерять к месту, остро выступающие части камней, мешающие плотности и устойчивости кладки, скалываются, а под пригнанный к месту камень подкладывают раствор, лучше гидравлический, чем воздушный. Слой раствора набрасывается за версту, на этот слой укладывается забутка; необходимо и в забутке прикалывать острые края камней. В швы кладки набрасывают раствор, а самые п(вы забивают щебнем или мелким камнем. По окончании кладки ряда, поверхность ка-лодого слоя кладки подмазывают раствором. Работа эта производится одинаково при цементном, смешанном или известковом густом растворе. При кладке на жидком цементном, смешанном, известковом или глиняном растворе, кладка выполняется снача.ла слоями насухо, и каждый слой до ноли, насыщения заливается жидким раствором. Поверхность каждого ряда кладки выравнивают как кладкой, так и раствором под уровень. Какого бы размера ни бьши камни, всегда надо располагать их швы в перевязку. При Б. к. из плиты, плиту следует сначала, насколько возможно, сортировать, чтобы крупные камни относились на углы и версты (иарунсиые грани) и чтобы ряды выходили, хотя и разной высоты, но горизонтальные, а бученку делают в сок, т. е. только наружные камни подливают, а забутку сажают на слой раствора и после расщебенки заливают сверху лшдким раствором. При тщательном бучении, более дорогом, которое применяется главным образом на постройке мостов и гидротехнических соорулений, работы производят под лопатку, т. е. каждый камень подливают на густом растворе. После кладки каждого ряда, на поверхности ее в нескольких местах делают в шве углубление ножом или палочкой и льют туда воду; если она уходит-кладка велась небрежно. Для забутки за облицовку толщина бутовой плиты д. б. кратная от толщины облицовки, в противном случае надо скреплять анкерами или л№ класть облицовку впостед-ствии, когда забутка осядет. Вес 1 материала в штабеле: щебня булыжного-1,7 т, щебня плитного-1,6 т, щебня кирпичного- 1,17 т, булыншого камня крупного с 16% пустот-2,27 т, плиты бутовой с 0,3 пустот- 1,69 т, бутовой кладки - 2,06 - 2,27 т. По новому У. П. на 1 лг кладки из камня неправильной формы на густом растворе нужно: бутового камня-1,15 м, плитняка-1,10 м; раствора цементного, сложного, известкового или глиняного на 1 различной Б. к. требуется: густого-0,36 м, лшдкого-0,50 кирпичного или каменного щебня-0,01 м. На 10 Б. к. из крупного булыжника, с расщебенкой, требуется каменщиков-5, рабочих-4, а для бучения из отборной плиты на 10 м: каменщиков-10, рабочих-6, плитотесов-10. -Лит.: Курдюмов В., Материалы для курса строит, работ, в. IV, СПБ, 1899; Новый энциклопедич. словарь Брокгауза и Ефропа; де-Рошефор Н., Урочное положение, М., 1928. И. Запорожец. БУТЫЛОЧНОЕ ПРОИЗВОДСТВО составляет один из видов стекольного производства (см.), при чем в Б. п., в особенности для изготовления так наз. зеленой посуды, применяются наиболее дешевые материалы. Кремневая кислота вводится в виде песка, который может содерлать в значительном ЁУТЫЮЧНОЕ ПРОЙЗЁОДСТт количестве глинозем и железо; в качестве щелочей в прежнее время употребляли золу некоторых растений и даже подзол (остаток от выщелачивания золы на поташ), а в настоящее время применяют соду и сульфат; известь вводится в виде известкового камня, мела, гашеной извести. Для нек-рых дешевых, но твердых сортов зеленого стекла, например для бутылок под минеральные воды, часто применяют горные породы с добавлением лишь необходимых окислов (в СССР-боржомная бутылка). Для закрашивания стекла в шихту добавляется в зависимости от требуемого оттенка болотная руда, кспчеданные огарки, перекись марганца, кокс и т. п. Состав шихты для некоторых бутылочных стекол машинной выработки приведен в табл. 1. Табл. 1.-с остав шихты для не к-р ы х б у-тылочн. стекол машинной выработки. Материалы Вес. частей

Примечания Для машин Оуенса Для машин Оуенса Очень мягкое стекло Среднее стекло Тверд, стекло Для получения полубелых и белых сортов бутылок подбирают более чистые сы- рые материалы, а также добавляют соответствующие обесцвечивающие вещества. Состав нек-рых зеленых бутылочных стекол виден из табл. 2. Табл. 2. - Химический состав зеленых бутылочных стекол.

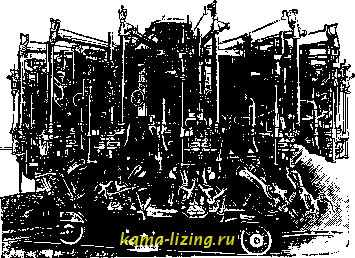

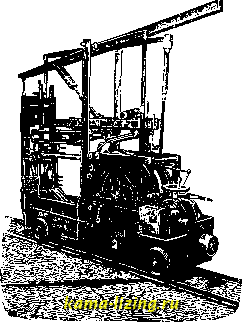

Фиг. 1. Вакуумная машина Оуенса. Б. п. может вестись ручным или машинным способом. До 1926 г. в СССР бутылки производились только ручным способом. Необходимою принадлежностью ручного способа является деревянная или чугунная форма, в которой мастер заканчивает выдувание бутылки. Затем ножницами и разными другими приспособлениями придают необходимую форму горлышку и относят бутылку в отжигательную печь.Переходную ступень от ручного способа к машинному составляют так называемые полуавтоматы, в которых насасывание массы и выдувание производятся механически, помощью разреженного и сжатого воздуха, все же остальные операции совершаются вручную. Таковы машины Шиллера, Вольфа, Северина, Бушера, Борнкесселя. С 1907 г. ручной и полуавтоматический способы Б. п. постепенно вытесняются автоматич. машинами, в к-рых механизированы все операции. Эти машины можно подразделить на группы: а) вакуумные машины, в которых наборка стекла совершается посредством разреженного воздуха, и б) фидерные машины, в которых стекло д.чя каждой отдельной штуки изделий подается в виде капли. а) Из вакуумных машин наибольшее распространение получили машины Оуенса и Р у а р а н а. Характерной особешостью машины Оуенса (фиг. 1) является вращающийся вокруг вертикальной оси стол, по окружности которого располонен ряд форм (6, 10 или 15). Ванна с расплавленным стеклом, представляющая собою шамотную чашу, диам. 4-5 м и глубиной 200 мм, также вращается, с той целью, чтобы в каледую форму попадал заряд чистого стекла определенной t°. Стол машины и ванна установлены так, что часть окружности стола заходит в ванну. Когда форма становится над расплавленным стеклом, она плавно опускается нилшим концом в стекло; в этот момент автоматически вк.пючается вакуум. Стекло входит в форму. которая тотчас снова поднимается. После этого под форму, наполненную стеклом, подводится раскрытая отделочная форма, в которую и переходит стекло. В отделочной форме выдувается бутылка. Машина довольно сложна и требует дорогого оборудования (вращающаяся ванная печь); необходимость поддержания надлежащей температуры ванны увеличивает расход топлива на 25%. Мощность двигателя, необходимая для 10-комплектной машипы,-135 IP. Производительность машины высока: 10-комплект-ная машина дает в 1 минуту 28 бутылок емкостью 600-700 см или 65-68 бутылок емкостью 100 см. Количество брака зависит от размера вырабатываемой посуды: при средних размерах он составляет 5-10%, а при мелких сортах аптекарской посуды- до 25%. Машины могут вырабатывать бутылки с любым дном и ручкой (флаконы). В Зап. Европе распорядителем патента является Европейский бутылочный синдикат . Машина Р у а р а н а (фиг. 2) имеет лишь одну форму на неподвилном столе и, в сущности, воспроизводит все манипуляции ручной работы. Во время работы она устанавливается неподвинно на рельсах против  Фиг. 2. Вакуумная машина Руарана. рабочего окна, автоматически открьшает заслонку, вдвигает черновую форму в печь, слегка наклоняя и опуская ее в стекло. Стекло засасьшается вакуумом, форма выпрямляется и вытягивается из печи. В момент наполнения формы стеклом специальный зажим формует горло бутылки. Затем наборная форма передает стекло отделочной форме, в которой выдувание и образование бутылки производится сжатым воздухом. Когда бутылка готова, она падает горлом вниз на специальный наклонный лоток, снабженный в нижней горизонтальной части мягким асбестовым упором. Движения ма- шины разграничены долями секунды, и весь процесс разбит на ряд моментов, к-рые следуют один за другим без малейшей потери времени. Бутылки по своему качеству не оставляют желать ничего лучшего, строго сохраняют правильные очертания формы, имеют равномерное распределение стекла и совершенно одинаковые как вес, так и объем. Выработка колеблется от 2 до 3 бутылок в 1 м. в зависимости от сорта, размера и веса бутылки. Кроме того, фактором производительности является вязкость стекла; при очень высокой t° (лшдкое стекло) или при большом содержании щелочей (мягкое стекло) стекло мед.пенно остывает в форме, и производительность машины уменьшается. Машина Руарана вырабатывает бутылки высотой от 170 до 400 мм. б) Фидерные машины имеются различных конструкций, но все они в существенных чертах сходны между собою. Типичным образцом может слулшть фидерная машина О у е н с а-Г р е X е м а (фиг. 3). Она имеет два формовочных стола, один над другим, к-рые вращаются вокруг вертикальной колонны. На верхнем столе расположены черновые формы, а на нижнем - отделочные; между обоими стопами помещены приспособления для формовки горлышек и для передачи баночки от одной формы к другой. Над верхним столом распололен механизм с коллекторами сжатого воздуха и соответствующими автоматич. приспособлениями. Весь цикл операций показан па фиг. 4 в их последовательности: 1) Порция стекла из фидера проходит в черновую форму, замкнутую снизу плунжером и горлышковой формой. Плунжер представляет собой заостренный кусок железа толщиною соответственно отверстию бутылки. 2) Направляющая часть фидера отошла от формы и заменена вдувателем, который вгоняет сжатый воздух и формует при помощи плунжера и горлышковой формы конец бутылки. 3) Верхнее отверстие черновой формы закрывается затвором вдувателя, плунжер уда-лаетсй из горпышт, сжатый Б03};ух проникает в отверстие, оставленное плунжером, и распространяет стекло по всей форме. 4) Стеклянная баночка перевернута наоборот в отделочной форме; горльгшковая форма все еще крепко держит конец баночки. 5) Сжатый воздух проталкивается через форму горлышка до дна и раздувает стекло соответственно стенкам отделочной формы. После этого форма горлышка возвращается к черновой форме, между тем как бутылка остывает, находясь все время внутри еще закрытой отделочной формы. 6) Отделочная форма раскрыта, нижняя пластинка плавно наклоняется, и бутылка выпадает т. о., что особый аппарат может поместить ее стоймя на конвейер. Важным преимуществом этой системы является то, что бутылка остается в отделочной форме, пока черновая форма получает заряд стекла, благодаря чему достигается большее охлаждение стекла, и машина может работать с большею скоростью. Для управления машиной и фидером нужны два человека, которые следят за приборами, смазкой, регулируют t°, вес и размер порций стекла, получаемого из фидера.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||