|

|

|

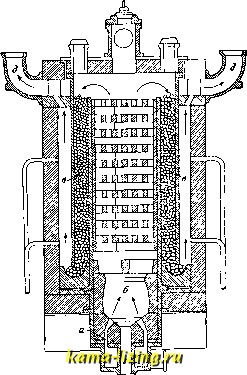

Литература --> Бумажный брак в производстве лов железа, сернистых соединений и окиси углерода; в последнем случае восстановленное железо покрывается налетом угля, препятствующим в дальнейш. образованию В. Лане и Зауберман (Г, П. 234175) применили в качестве контактной массы железную руду (в крупных кусках), восстановленную при 800° газами, не содерлеавшими углеводородов и заключавшими незначительный % СО по сравнению с содержанием в них На; они получили т. о. весьма пористое губчатое железо. Фирма Internationale Wasserstoff-A.-G. пользовалась контактной массой, восстановленной из руды при 800° при действии техническ. блаугаза (см.); Мессершмит предложил загружать аппарат массой, в состав к-рой наряду с пористым железом входит таклсе и компактное железо (Г. П. 258053). Во избежание закупорки труб рыхлой контактной массой и во избелсание ее спекания и сплавления тот же Мессершмит предло-нсил применять железо в виде узких трубок, к-рые как с нарулсной, так и с внутренней стороны находились бы в контакте с восстановительными газами. Дифенбах и Моль-денгауер (Г. П. 270704) примешивают к контактной массе Мп, Сг, W, Ti и другие металлы, к-рые парами воды окисляются наравне с железом, но не восстанавливаются обратно подобно последнему восстановительными газами. Поэтому они образуют как бы остов из своих окислов для пористого железа, не плавясь сами и препятствуя спеканию железной контактной массы. Негер и Нодинг применяют в качестве контактной массы чугунные шесты, к-рые легче восстанавливаются и неделями ие изменяют своей формы при 1 000° (Гпд. чугуна около 1 200°), но в этом случае топка д. б. нефтяной, ибо при сжигании генераторного и водяного газа достигается t° выше 1 200°. Гергарц предлагает вдувать водяные пары в расплавленные металлы, при чем вода окисляет часть металлов (аналогично процессу Бессемера и Томаса), а водород выделяется в газообразном состоянии. Целый ряд других патентов: Белу (Г. П. 43989), Ф. Крупна (Г. П. 73978 и 67827), Штрахе (Г. П. 77350), Г. Шимминга (Г. П.95071),Ю.Пинча(Г.П. 283160), Эль-ворти и Вилльямсона (Г. П. 164350), Каро (Г. П. 249269), содержат те или иные улучшения, гл. обр. в смысле более экономного использования энергии, а также более удачного подбора и обработки контактной массы или наиболее рациональной последовательности отдельных стадий процесса. В этом отношении наиболее удачи, методом следует считать метод, запатентованный фирмой BAMAG (Г. П. 294039), к-рый состоит в том, что после первоначального окисления контактной массы обратный процесс восстановления ее генераторным газом не следует непосредственно за первым процессом, но в течение некоторого времени между обоими процессами через контактную массу продувают воздух, вызывающий полное окисление последней в отличие от частичного окисления контактной массы при действии на нее водяных паров. При этом выделяется столь значительное количество тепла, что его с избытком хватает для поддержания всего процесса. Целый ряд патентов, заяв- ленных Мессершмитом (Г. П. 263391 и др.), весьма удачно разрешают вопрос о регулировании нагревания контактной железной массы. Водород образуется при этом в шахтной печи. Первоначальное разогревание генератора до в 700-900° осуществляется нри помощи водяного газа и продолжается 7-8 ч., но затем при повторении эта фаза процесса не требует более 17-19 м. После восстановления всей контактной массы удаляют последние следы водяного газа и воздуха путем продувания в течение 5-10 ск. водяного газа и переключают процесс в противоположном направлении по уравнению: IV. re+HjO=FeO-fH,. Эта фаза продолжается около 8 м., затем в течение 3-5 м. продувают воздух, чтобы сжечь отложившийся уголь (и иногда серу); нри этом выделяется значительное количество тепла; затем вновь следует восстановительная фаза и т. д. Весьма сходен с описанным выше методом Мессершмита метод  Фиг. 3. BAMAG (Г. П. 267944 и 300711). Фаза образования водорода здесь длится около 5 м. Смена окислительных и восстановительных фаз осуществляется автоматически. Этот метод дает возможность получать продукт с содержанием 98,5% В. На фиг. 3 изображен схематически аппарат Григса, сходный по типу с аппаратом К. Франка-Мессершмита. В этом аппарате процесс протекает в следующем порядке. 1) Фаза восстановления: смесь воздуха и восстановительного газа поступает через а и нагревается в камере б, после чего нагревает шамотовые решетки, образующие ВОДОРОД центральную часть аппарата; затем пропускается избыток восстановительного газа, к-рый восстанавливает окислы железа, содержащиеся в е. 2) Фаза образования В.: пары, поступивщие через г, проходят через часть аппарата, содержащую щамотовые ре-щетки, затем они поступают в в, после чего выходят через д. 3) Фаза пропускания пара: пары воды поступают через д, проходят через в, спускаются по центральной части и выходят через г. 4) Фаза аэрации: воздух входит через а. При получении В. действием железа на водяные пары приходится заботиться больще всего об усовершенствовании теплового использования, ибо если не позаботиться о рекуперации, то 90% тепла водяного газа пропадает даром. Печи изготовляются из специальных сплавов, хорошо переносящих изменения t°. Поступление и выход газов в печи регулируются автоматически (наприм. патент Демпстона: Ам. П. 104115/16, патент Вата, Бельг. П. 137674/19 и др.). Аппарат типа Мессершмита (с одной печью), повидимому, имеет преимущество перед аппаратом с несколькими печами (типа Лане). Все большее и большее применение получают восстановительные промышленные газы в качестве замены водяного газа, напр. печные газы (аппарат Григса-Ан. П. 142882/20), газы коксовальных печей, к-рые содержат до 50% На, остающегося обыкновенно без всякого применения, светильный газ. Последнее обстоятельство дает возможность легко приспособить коксовальные печи или газовые з-ды для производства В. (Soc. Оху-hydrique Frangaise, Ф. П. 563600). Метод завода Электрон в Грисгейме преследует гл. обр. цель максимального устранения окиси углерода путем пропускания смеси газов  Фиг. 4. через катализаторы и через известь и путем разделения друг от друга обоих основных газов реакции (Гринвуд, Ан. П. 137340/18). Метод Дифенбаха и Мольденгауера дает возможность в одном и том же процессе получить водяной газ, окислить его парами воды и поглотить СОг (Catalysateurs Gries-heim, Prius; Ан. П. 128273/17 Neville et Taylor). Метод Граера (Бельг. П. -561409/22) предусматривает рассыпание извести, и поэтому водяной газ пропускается через водную известь в отсутствии водяных паров. Другие физич. методы отделения. Клод (Ф. П. 130092, 130358/18) предложил воспользоваться значительно меньшей растворимостью В. в органическ. растворителях (напр. в эфире) сравнительно с другими газами коксовальных печей для отделения В. от остальных газов. Кривые на фиг. 4 выражают отношение растворимости в эфире окиси углерода и водорода. Однако метод сжижения сохраняет, повидимому, свое преимущество. Клод [2] конденсирует газы коксовальной печи и отделяет от них В. При этом одновременно удается выделить также й те углеводороды, содержащиеся в газах коксовальных печей, к-рые имеют промышленное применение. В последнее время все большее и большее значение приобретают методы, основанные на расщеплении углеводородов и других органич. соединений при высокой t° или под действием катализаторов с выделением свободного В. К тому же типу методов производства В. следует отнести взаимодействие при высоких t° углеводородов, смешанных с водяным паром, при чем образуется чистый В. и окись углерода или углекислый газ. BASF достигает этой цели пропусканием смеси через весьма короткий слой контактной массы, например через сеточки из никелевой проволоки. Разложение углеводорода достигается нри t° красного каления еще быстрее л полнее при пользовании в качестве катализатора окисью никеля или металлическ. никелем, мелко раздробленным и нанесенным в таком состоянии на огнеупорные материалы. По Ринкеру и Вольтеру (Г. П. 174253, 210435), получение В. может быть достигнуто также из нефтяного газа. В генератор, наполненный раскаленным коксом, вводятся пары нефти или каменноугольной смолы (или же разбрызгиваются в нем сверху нефтяные остатки или каменноугольная смола). Пары пропускаются через слои кокса, где они расщепляются и при достаточно высокой t° образуют конечный газ с содержанием до 96% В. В виду того, что t° генератора вследствие эндотермичности реакции разложения нефтяного газа сильно понижается, необходимо время от времени прекращать прибавление нефтяного газа и повышать нагретыми газами t° генератора. Метод Ринкера-Вольтера имел в виду сначала лишь получение светильного газа с небольшим содержанием углерода из нефти или из ее остатков. Однако фирма BAMAG настолько усовершенствовала этот метод, что явилась возможность получать продукт с уд. в. 0,087-0,090 и с содержанием В. до 98% (остальное-азот)[]. В тех случаях, когда применение В. не допускает присутствия в нем ядовитых примесей, отравляющих катализатор, участвующий в процессе производства, для к-рого используется В. (также при производстве В. для лампочек накаливания),-удобнее всего пользоваться электролитич. В. (в особенности, если наличность гидроэлектрич. ресурсов и возможность одновременного использования получающегося в качестве побочного продукта кислорода снижает цену электролит. В.). В таких случаях возможно пользоваться электролитическ. В. преимущественно перед В., добытым другими методами, при которых необходимо производить очистку водорода от неизбежных отравляющ. примесей. Электролитический В.,разумеется, совершенно чист,. Для электролиза пользуются водой, к к-рой добавлено нек-рое количество к-ты, едкой щелочи и углекислых щелочей. Электроды изготовляются либо из железа (при щелочной реакции раствора) либо из свинца (при кислых растворах). Во избежание, смешивания Hj с Og электроды отделяются друг от друга диафрагмой из пористого (асбестовая ткань) неэлектроцровод-ного материала. По этому принципу сконструирован завод В. для военных воздухоплавательных целей в Шале-Медон (метод Репара). Для электролиза пользуются напряжением в 2,25-2,5 V при t° электролита 50-70°. Построенные по этому принципу аппараты производят В. в 99,8% чистоты. Другой принцип конструкции аппаратов для электролиза предусматривает присутствие перегородки между электродами из электропроводного материала. Особенное значение для электролитич. получения В. приобрела установка О. Шмита (Г. П. 111131). Этот электролизер состоит из системы электродов, связанных вместе по типу фильтр-пресса. Устройство всего аппарата ясно из фиг. 5а - схема-тическ. вид аппарата 1-uffc сбоку, 56-горизонтальный разрез, 5в- разрез через одну раму (вид спереди) и 5г-разрез через газоотделитель; ее-двойные электроды, д-диафрагмы; каждая пластина электрода наверху и внизу имеет по два отверстия о, о и о, о. Два канала проходят через эти отверстия: нижний подводит воду в электродные пространства, верхний служит для отвода образующихся газов. Дальнейшее усовершенствование этой установки состоит в совершенной изоляции пластин от их держателей путем введения между  Фиг. 5а.   Фиг. 56. Фиг. 5в. Фиг. 5г. пластинами и держателями коротких прослоек фарфора, стекла и других изоляционных материалов. Ф-ка Эрликон изготовляет (Г. П. 275515) электролизеры на 20, 40, 75 и 125 А, приспособл. для напряжения 65, 110 и 220 V. Электролитом является 10%-ный раствор поташа. Для получения 1 В. при 40° требуется 6 kW. В виду замкнутости всего аппарата газы м. б. получены и под давлением. Разновидностями той же системы электролизеров являются аппараты Эйкена, Леруа и Морица, а равно и электролизер Франц. аноршмного об-ва (Societe Anonyme Oxyhydrique). Особенно удобной конструкцией отличаются аппараты системы Левина (Г. П. 288776), отличие к-рых от описанных выше заключается в возможности регулировать гидростатич. и газовое давление каждой ячейки отдельно вследствие того, что на дне газовых собирателей имеются каналы с отогнутыми в сторону отверстиями, при помощи к-рых в общий собиратель поступают газы из отдельных газоулавливателей. Путем изменения высоты уровня выходного отверстия удается регулировать газовое давление и уровни жидкости отдельно каждой ячейки. Анпараты Левина изготовляются в Нью-Йорке в предприятии International Oxygen С . Значительные количества В. образуются в качестве побочного продукта при по.пу-чении бутилового алкоголя по методу брожения под влиянием чистых культур Clostridium acetobutilicum (см. Микробиологгья техническая). Фабрики Commercial Solvents Corporation в С.-А. С. Ш. производят по этому методу около 69 000 л В. в день в качестве побочного продукта наряду с полуторным количеством COj. Столь значительный выход В. дает возможность утилизировать его на месте для производства синтетического аммиака. В военное время для добывания В. применялись методы (независимо от калькуляции стоимости В.), к-рые обеспечивали возможность быстрого получения В. при помощи легко подвижных установок. К числу таких методов можно отнести: силиколевый метод (Жобера или Лелоржа-действие щелочей на ферросилиций), гидрогенитовый метод (действие NaOH на кремний), гидро-литовый (действие воды на CaHg), метод действия к-ты на цинк или железо, действие алюминия на раствор едкого натра, метод Морино-Бопре (действие амальгамы алюминия на едкий натр), гидроновый метод (действие сплава натрия и свинца на воду), метод Ринкера-Вольтера, приспособленный к полевой обстановке, и другие (см. Газы для воздухоплавания). Применение В. До войны 1914-18гг. потребление и производство В. было сравнительно весьма ограниченным. В. применялся для воздухоплавания, для (весьма слабо развитого в то время) производства синтетич. аммиака, для автогенной сварки (см.) металлов, где В. постепенно вытеснялся ацетиленом. Лишь война, выдвинув громад, потребность в В., сильно способствовала усовершенствованию методов его получения и развитию водородной промышленности. Синтетич. аммиак потребовался в громадных количествах как для целей удобрения, в виду затрудненности транспорта чилийской селитры, так и в качестве исходного продукта для окисления его по методу Оствальда в азотную кислоту (см.), необходимую для изготовления взрывч. веществ. Потребность В. для воздухоплавания во время войны также достигла значительных размеров. По окончании войны производство синтетич. аммиака для целей удобрения не только не уменьшилось, но еще значительно увеличилось (одни только з-ды BASF потребляют для получения синтетич. аммиака 2 млн, ж В. в день). Равн. обр. значительно увеличилось потребление В. для гидрогенизации жиров (см.), дающей возможность из малоценных растительных жиров и несъедобного рыбьего жира получать твердые жиры, пригодные для пищи, а также для мыловаренного

|