|

|

|

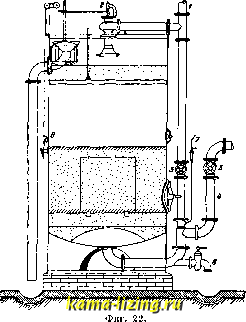

Литература --> Бумажный брак в производстве в нижнюю часть средней камеры, где он встречается со свежей загрузкой реактива, с к-рым раствор тщательно перемешивается мешалками 11 и 12. Насыщенный реактивом раствор проходит затем снизу вверх через фильтр и по трубе 18 попадает в воронку смесителя. Из смесителя В. течет вниз по центрально расположенной в отстойнике и книзу уширяющейся трубе; скорость В. постепенно убывает, и потому наиболее значительное выделение осадков происходит уже в нижней части отстойного резервуара. Осадки сползают по конусному днищу 27 и отсюда периодически удаляются продувкой. Умягченная вода поднимается вверх по отстойнику опять со все уменьшающеюся скоростью и уже в совершенно спокойном состоянии доходит до фильтра 28, выше к-рого расположен открытый сверху кольцевой жолоб 29, куда и сливается совершенно прозрачная и мягкая вода, удаляющаяся через трубу 30. Раздатчик реактивов 20 состоит из небольшого сосуда, разделенного на отделения вертикальными перегородками. В одном отделении вращается маленькое гидравлическое колесо, а в других помещаются реактивные растворы. Малая струя из водослива по трубе 5 направляется на водяное колесо, с к-рым связаны маленькие черпачки 21, забирающие реактивный раствор из одного отделения и выливающие его через воронку 23 В другое отделение сосуда, в котором реактив разбавляется неочищенной водой, стекающей с гидравлич. колеса. Количества подаваемой сырой В., а следовательно и числа оборотов малого гидравлич. колеса и самые подачи реактивных растворов, регулируются передвижением диска. Пуску в действие водоочистительной установки предшествует приготовление реактивных растворов. Прежде всего производится зарядка сатуратора, для чего предварительно приготовляется известковое молоко. Отвешенное количество негашеной извести (примерно от 15 до 200 кг в зависимости от состава В. и производительности установки) подается в известковый бак 16 и заливается В. По окончании гашения известь перемешивается с В. в густое молоко, и к последнему доливают В. до наполнения бака. Содержимое бака по трубе 15 пропускают в верхнее отделение сатуратора, а оттуда-в нижнюю камеру, для чего открывают клапан 17. Когда сатуратор загружен известью, пускают в него В., при чем приводят в действие мешалки. Тем временем в запасных бачках 25 заготовляют растворы соды и других реактивов. Концентрацию соды выбирают от 1 до 10% в зависимости от состава воды и производительности аппарата. При отсутствии паропровода для нагревания баков растворение соды облегчается примешиванием к ней горячей В. Когда растворы приготовлены, то часть их переводят в соответствующие рабочие отделения раздатчика, для чего открывают вентили соединительной линий 24. Если требуется коагулирование В., то кроме обыкновенных реактивов применяют также сернокислый глинозем в комбинации с известью и содой, чаще всего для осветления речных или прудовых вод во время весенних или осенних паводков. Прибавка коагулянта определяется в каждом случае опытным путем в зависимости от свойств и состава очищаемой воды. Когда прибавки реактивов точно установлены и все растворы их приготовлены, можно приступить к предварительной установке водораспределительного прибора и к пуску аппарата. Эта установка состоит в соответственном расположении вертикальных дисков 5 и 4 в жолобе 2 по длине водосливного порога, снабженного миллиметровой шкалой. Деление шкалы, на к-ром ставится указатель диска 4, отделяющего воду в Сатуратор, определяется простым арифметическим расчетом: найденное теоретически или опытной очисткой потребное количество извести, выраженное в нем. градусах, умно-лсается на общую длину водосливного порога в мм, и произведение делится на число, обозначающее в нем. градусах крепость известкового раствора над фильтром сатуратора. Если, напр., прибавка извести определена в 25 нем. градусов, общая длина водосливного порога 500 мм, а крепость известкового раствора 125 немецких градусов, то получается = 100 жж, т. е. диск 4 д. б. поставлен на расстоянии 100 мм от начальной точки водослива со стороны сатуратора. Эта установка диска является предварительной; более точная дозировка производится после пуска водоочистителя и контрольного анализа очищенной воды и известкового раствора. Предварительная установка раздатчика легко растворимых реактивов заключается в закреплении ковшиков в таком числе и при таком уклоне, чтобы общая подача ими раствора соответствовала требующимся на основании лабораторного опыта или расчета количествам прибавок. Когда подачи всех реактивных растворов отрегулированы и произведена набивка фильтров отстойника и сатуратора древесной шерстью, водоочиститель пускают в ход открытием крана в приточном трубопроводе 31 для неочищенной воды, устанавливая кран в соответствии с расходом очищенной В., однако в пределах допускаемой производительности водоочистителя. При этом одновременно и автоматически приводятся в действие все распределительные органы аппарата: водораспределитель, сатуратор, раздатчик легко растворимых реактивов, гидравлический привод. Колебания состава сырой воды вызывают необходимость периодич. регулировки аппарата, которая сводится к изменению подач извести или легко растворимых реактивов. Изменение подач извести достигается передвижением диска 4; изменение подачи соды ИТ. п. реактивов достигается изменением скорости вращения колеса раздатчика, для чего переставляется диск 3. Для предварительного, грубого регулирования подач молено пользоваться также способом, заключающимся в изменении числа ковшиков и уклона их. Обслуживание описанного водоочистителя заключается в следующем: а) пуск и остановка его достигаются открытием и закрытием приточного крана для очищаемой воды (при применении подогрева очищаемой В. перед пуском водоочистителя открывают соответственный паровой вентиль); б) приготовление растворов легко растворимых реактивов производится периодически-один раз в сутки или в двое суток; в) зарядка сатуратора известковым молоком производится раз или два раза в сутки или еще реже. Зарядка сатуратора производится следующим образом: за несколько минут до продувки сатуратора останавливают мешалку, затем открывают продувной кран на 5-10 ск. и удаляют таким обр. из нижней камеры сатуратора отработанную известь вместе с образовавшимися в ней осадками; после этого открытием задвижки 17 переводят полуиспользованный реактив из средней камеры в нижнюю для его окончательного использования; наконец, отводят из известкового бака в верхнее отделение сатуратора свежую загрузку известкового молока. Все эти операции требуют от 10 до 15 м., после чего аппарат снова готов к работе. Продувка отстойника по накоплении осадков производится открытием продувного крана. Эта операция, к-рую следует производить не реже одного раза в сутки, продолжается 1-2 минуты. Пермутитовый способ умягчения В. Этот способ заключается в том, что неочищенная В. после предварительной ее подготовки фильтруется через определенный слой цеолитного или пермутитового песка со скоростью от 2 до 8-10 м/ч (в среднем-3-4 м/ч) в зависимости от ее состава и жесткости. Процесс очистки протекает на холоду, т. к. при подогреве фильтруемой В. цеолит разрушается. Различают цеолит натуральный и искусственный. Последний, под названием пермутита, получается сплавлением каолина, кварца и соды в примерном отношении 3 : 6 : 12. После плавления получают стекло, слабозеленоватого цвета, состава AlaOg-f 10 SiOg-blO NagO; сплав измельчается до размера зерен 0,5-1 мм, после чего обрабатывается В., поглощаемой при этом пермутитовой массой. Приблизительный состав получающегося пермутитового песка следующий: 46% SiOj, 22% AlgOg, 13,6% NaaO и IS,4% Н2О (натрий-алюмй-ний-силикат). Рыночный продукт промывкой и центрифугированием очищается от щелочных растворов. Сокращенная формула натриевого пермутита Р-Nag. Как и натуральные цеолиты, пермутиты легко вступают в обменные реакции [ур-ия (50)-(55)]. Умягченная вода имеет т. о. больший плотный остаток, чем неочищенная В., т. к, в ней кальций и магний замещены натрием, связанным с соответствующими анионами (SO4 НСОз, СГ и др.). В этом отношении пермутитовый способ далеко уступает другим химич. способам водоумягчения, при которых (особенно при содово-известковом) бикарбонатная жесткость удаляется из воды в виде .осадков и плотный остаток очищенной В. соответственно уменьшается, а свободная углекислота удаляется полностью без того, чтобы в очищенной В. появилось равное ей количество двууглекислого натрия. К недостаткам пермутитового способа кроме того относятся: 1) необходимость предварительной подготовки В. до пуска ее на пермутит; 2) быстрая засариваемость пермутита, если в умягчаемой В. содержатся железо, марганец или механич. примеси (последние д. б. удалены предварительным фильтрованием); 3) быстрое разрушение пермутита свободной углекислотой (для связывания последней пермутитовый фильтр снабжают предфиль-тром из мрамора); 4) сильное загрязнение умягченной В. двууглекислым натрием, образующимся в результате обменных реакций P-Naj с бикарбонатной жесткостью и свободной СО2; 5) сильное загрязнение котла содой, едким натром и свободной углекислотой, влекущее за собой затрудненное парообразование, вспенивание и кидание воды и образование протравливаний; 6) возмолс-ность образования тонкой твердой силикатной накипи или же, наоборот, геля кремневой кислоты, что сильно понижает коэфф. теплопередачи поверхности нагрева котла и создает опасность протравления котельных стенок. Положительная сторона пермутитового способа заключается в сравнительной простоте устройства и в том, что для умягчения В. не требуется реактивов. Обменная способность пермутита определяется формулой: вес СаО, поглощенный пермутитом, х 100 вес всего пермутита И колеблется от 1,8 до 2%. Обменная способность не одинакова для кальция и магния. Для магниевых солей она в 2,8 раза меньше, чем для кальциевых соединений, т. е. для поглощения магния требуется в 2,8 раза больше пермутита, чем для поглощения такого же количества извести. Во столько же раз меньпхей является и скорость обменной реакции магния на натрий. Реакции пермутитов обратимы. На обратимости этих реакций основан применяемый на практике способ их регенерации поваренной солью, согласно следующим формулам: Р-Са+2 NaCl=P-Na2+CaCl P-Mg+2 NaCl-P-Na,+MgCl,. Поваренная соль берется при этом в очень большом избытке, а именно в 8-10-кратном размере против теоретич. количества, в виде 10%-иого подогретого раствора. Регенерация пермутитового фильтрующего песка производится еще до того, как весь натрий пермутита замещен кальцием и магнием. Период работы пермутитового фильтра меноду двумя регенерациями продолжается обыкновенно от 10 до 16 часов. Поэтому при непрерывной работе котлов в течение круглых суток необходима установка двух комплектов пермутитовых фильтров. На фиг. 22 изображен открытый пермутитовый фильтр. Пермутит помещается между слоями гравия для предохранения его от уноса током В.; верхний слой гравия служит вместе с тем фильтром для взвешенных веществ. Сырая В. поступает сверху по трубе 1; напор В. регулируется шаровым клапаном 2. Мягкая В. выпускается через трубу 4 и кран 5. Во время работы фильтра краны 2 и 5 открыты, а краны 3, 6, 7 и 8 закрыты. Когда пермутит сработался, закрывают кран 5 и проточный кран для умягчаемой В. Пермутит разрыхляют сильным током В. через кран 3. Затем выпускают В. над пермутитом через кран 8 и пускают определенное количество 10%-ного раствора поваренной соли в течение 2-4 ч. Скорость пропускания раствора д. б. в 2-4 раза меньше против скорости фильтрования В.  По прекращении притока соли пермутит остается под раствором еще 4-8 ч. После этого кран 7, к-рый служит для спуска раствора поваренной соли при регенерации, закрывают и открывают кран 6. Током воды вытесняют поваренную соль из пермутита (лучше всего употреблять не жестк., а умягченную В.) и после промывки, продолжающейся 5-10 м., кран 6 закрывают, предварительно убедившись, титрованием Vio раствором азотнокислого серебра пробы В., взятой ниже пермутитового фильтра, что поваренная соль полностью удалена. После этого фильтр снова готов н работе. Удаление вредных газов. Агрессивное действие вредных газов-кислорода и свободной угольной кислоты-на котельный материал особенно возрастает, если питательной В. служит поверхностный конденсат паровой турбины, не содержащий солей. Конденсат и дистиллат могут получаться свободными и от газов, но при соприкосновении с воздухом они жадно поглощают кислород и свободную угольную кислоту, становясь нередко еще более опасными, чем неочищенная В. Поэтому необходимо особенно тщательно заботиться о том, чтобы резервуары, где хранится чистый конденсат, были надежны. Удаление газов из В. может производить-  Фиг. 23. ся химич., механич. или термич. путем или же комбинацией механич. и термического способов. Для последних способов применяются специальные аппараты-дегазеры или деаэраторы разных систем. Дегазер завода Бальке схематически показан на фиг. 23. Здесь обозначают: а-всасывающая труба для сырой В., Ь-паровая турбина, t-бак газоочиститель, d-предохранительные клапаны, f-выхлопная к последним труба, Тг-регулятор уровня воды, п-окислительный фильтр, поглощающий Oj и СО, из воздуха, проникающего в корпус р при конденсации в нем паровой подушки; к-труба для отсасывания выделившихся из воды газов. Очистка В. путем испарения. Полное удаление из питательной В. растворенных в ней веществ возможно путем ее испарения и последующей конденсации образовавшихся паров. Практически, однако, конденсат, получаемый в испарительных установках, всегда содержит незначительные количества щелочей и некоторую жесткость, величина к-рых колеблется в зависимости от типа установки и от того, подвергается ли вода предварительной обработке или нет. Необходимыми предпосылками правильно работающей установки являются достаточные размеры испарителя и тщательный уход за ним. Практика показала, что, за исключением тех случаев, когда в распоряжении имеется совсем мягкая питательная В., требуется предварительная химич. очистка последней. В противном случае, при загрязнении поверхности нагрева испарителей накипью и осадками, паропроизводительность их сильно падает. От старых опреснителей незамкнутого цикла, обладавших весьма низким кпд, в последнее десятилетие woT стали переходить к более совершенным испарителям замкнутого цикла. Значительный успех был достигнут применением работающего на остром паре пароструйного насоса, к-рый отсасывает вторичный <р< °< пар, образующийся в Фиг. 24. первом корпусе, и направляет его в последующие корпуса испарителя уже в виде рабочего пара для подогрева испаряемой воды. Такой замкнутый тепловой процесс наглядно показан на фиг. 24. Притекающий острый пар расширяется в компрессоре приблизительно до 0,5 atm избыт, и засасывает вторичный пар низкого давления из испарителя, приобретающий при этом то же давление. Скомбинированный с подобным тепловым компрессором испаритель называют испарителем низкого давления. Его кпд значительно выше, чем у опреснителей незамкнутого цикла, но самый цикл, с термич. точки зрения, имеет лишь теоретич. значение, т. к. на практике: 1) часть тепла теряется через лучеиспускание, особенно вследствие значительных удельных объемов испарителей; 2) часть тепла теряется при очень частых продувках испарителей; 3) значительная часть тепла теряется также при частых

|