|

|

|

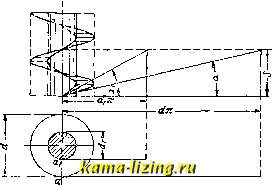

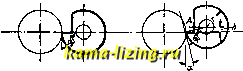

Литература --> Бумажный брак в производстве из к-рых главные--углекислота (см. химич. уравнение) и янтарная кислота. По Пастеру, на 100 ч. сахара при брожении получается от 0,5 до 0,7% глицерина. При В. из патоки выход спирта на практике дает на 100 кз патоки 26-30 л безводного спирта, т. к. патока содерлит, в среднем, до 48% сахара, способного к брожению. Расчет по производству синтетич. спирта, в виду отсутствия в печати точных данных, дается приблизительный. Известно, что в Гермашт за время войны 1914-18 гг. было добыто синтетич. спирта 39 тыс. гл, при чем 200 кг кальция и 60 водорода давали 1 гл 40%-ного спирта. Для настоящего времени синтетич. получение спирта является дорогим способом и применимо лишь при утилизации дешевой энергии воды, т. к. каменного угля на 12 л 40%-ного спирта идет 32 кг. При расчете выхода спирта из древесных опилок по способу Эвена и Томлинсона (С.-А. С. Ш.) в Швеции, Норвегии и Канаде считают, что 100 кг сухого вещества опилок дают 8,5.1 спирта. Некоторые американ. заводы перерабатывают свыше 200 w опилок в сутки. По способу Вильштетера из 100 кг сухого вещества дерева лабораторно получают до 35 л спирта. При расчете получения спирта из сульфитных щелоков, представляющих собой отбросы бумажной и целлюлозной промышленности, считают, что при концентрации раствора в 8-9° по Баллипгу, при содерлсании 1--2% сахара и соответствующей обработке из 100 л щелока мол:но получить 0,8 л спирта. Переработка сульфитных щелоков распространена в Швеции, Норвегии и Германии. Лит.: Любавин И. 11., Техп. химия, т. 7, Вино-ку1)сние, М., 1926; Фукс А. А., Краткое рук-во к контролю и учету винокур, производства и анализу спирта, М.-Л., 1926; Лялип .Л. М., Краткое руководство по вшюкурепшо, П., 1922; I Всесоюзное .совещание по винокур, промышлеииости, М., 1925; Мерке р-Д е л ь б р ю к М., Впиокуренное производство. Тверь, 1907; Г р и пев и ч К. Л., Рук-во к впнокурепжо, СПБ, 1912; Мозер А., К вопросу о получении винного спирта из торфа, Работы Торфяной академии , Хим.-техн. се1;ция, М., 1921, вып. 1; Философов М. С, Винолурение из торфа, Киев, 1924; Садиков B.C., К вопросу о получ. винного спирта из торфа, Труды Росс. ипст. прикл. ХИМИИ.), Ы., 1925, в. 3; ЛУ а g п е г А., Die Spifitusfa-brikation u. ihre Nebenprodukte, Braunschweig, 1925; Luhder E., Die Technologie d. Spiritusindustrie, Braunschweig, 1920;RedenbacherW., Die War-mewirtschaft in d. Brennerei, Stuttgart, 1926; Kalender fur d. landwirtschaltlichen Gewerbe, В., 1926: Delbruck M., Brennerei-Lexikon, В., 1915; An-nuaire statistique, t. 42, P., 1S27. h. Ракицкий. Техника безопасности. Особую опасность в В. представляют аппараты Генце, работающие под давлением пара в 3 atm (избыт.). При ненадлежащем уходе и небрежном ремонте они дают взрывы с тяжелыми последствиями для окружающих. Согласно правилам Наркомтруда СССР аппараты Генце подлежат периодическому освидетельствованию технической инспекцией труда. ВИНСЕННИТ (Vincennite), жидкая смесь, применявшаяся в войну 1914-18 гг. Францией и Англией для химич. поражения. Действующая составная часть В.-синильная кислота HCN (см. Боевые отравляющие вещества); др. компоненты (хлористый мышьяк AsClg, хлорное олово SnC]4 и хлороформ CHCJg) вводились для утяжеления паров, за.медления испарения и в качестве дымо- образователей. Различные варианты состава В. (в % по весу) приведены в след. табл.: I II III HCN........... 50 55 46-55 AsCla........... 30 20 54-5 SnCl4........... 15 - - CHCI3........... 5 25 - В.применялся в артиллерийских хим. снарядах и минах; предполагался к применению в химич. авиабомбах. Начало применения-1/VII 1916 г., в боях под Соммой. За время войны Францией было изготовлено более 4 ООО т В. Боевая ценность его оказалась невысокой. Лит.: см. Боевые отравляющие вещества. ВИНТ, цилиндрич. тело, на поверхности которого имеется нарезка (см.) по винтовой линии (см.). При угле подъей1а винтовой ли-ртии к и радиусе цилиндра а шаг винта =27ta tg а (фиг. 1). В зависимости от назначения В. бывают: а) скрепляющие.  Фиг. 1. служащие для соединения отдельных частей; к этой группе относятся болты (см. Болтовое производство), шпильки, шурупы; и) передаточные, имеющие своим назначением преобразование и передачу движения, например вращательного в поступательное; сюда л-се следует отнести грузовые В., служащие для получения больших усилий, например в домкратах, прессах и пр.; в) у с т а н о в о ч и ы е для установки в определенном положении машинных частей (золотников, супортов и пр.); г) измерит е л ь и ы е, т. и. точные В. для микрометров и прочих измерительных инструментов. Для скрепляющих В. преимущественно применяется нарезка, имеющая сечением равносторошшй треугольник, так как натялеиие В. вызывает в ней большее трение, чем в других нарезках,и, следовательно, Д.ЧЯ гайки имеется меньше возможностей для самопроизвольного отвинчивания; в передаточных винтах, где, наоборот, трение между винтом и гайкой является вредным, употребляются нарезки прямоугольные, трапецевидные и полукруглые. Кроме того, поверхность срезывания резьбы при одной и той же высоте гайки у треугольной резьбы почти в два раза больше, чем у прямоугольной. В., имеющие несколько винтовых нарезок, распололсенных на равных расстояниях, или многоходовые винты, применяются в тех случаях, ко1да, по конструкпвиым расчетам, шаг получается очень большим по сравнению с наружным диаметром, В скрепляюпдих В. соотношения между внешним диам. d, внутренним диам. d, шагом нарезки глубиной ее, равно как и углы профиля, выполняются по утвержденным гюрмам (см. Нарезка). Для достижения правильной взаимной связи В. и гайки необходимо, чтобы боковые поверхности нарезки В. и гайки прилегали одна к другой плотно, без зазоров, так как рабочими поверхностями нарезки являются боковые поверхности ее. Чтобы этого положения надежнее; достигнуть, в большинстве систем нормальной резьбы допущен некоторый зазор между В. и гайкой по их наружному и внутреннему диаметрам, т. е. введена так наз. притуплённая резьба; наибольший диаметр нормальной резьбы у гайки несколько более наружного диаметра В., а внутренний диам. В. (стержня) меньше, чем наименьший диам. резьбы у гайки; так. обр. винт держится в гайке не по наружному или внутреннему диам., а исключительно боковыми поверхностями резьбы. Чтобы установить, правильно ли нарезаны боковые поверхности и осуществляется ли взаимное прилегание их, необходимо производить измерение по так наз. среднему диаметру d.. В практике средним диам. остроугольной резьбы считается расстояние от наружного острия выступа резьбы до противолежащего острия в углублении ее. Если через а обозначить величину притупления (зазора) резьбы, а через Ь теоретическ. глубину ее, то d. = d -\- 2а - h. Нарезку можно выполнить различи, способами, как-то: частично фрезировкою, накаткою, с помощью плашек и винтовальных досок, но основным способом является нарезка на токарно-винторез-ном станке, при чем точность изготовления резьбы зависит прежде всего от точности станка и главным образом от точности изготовления его ходового винта; кроме того точность нарезки зависит от формы резца и его установки. Для изготовления резьбы, не требующей особой точности, а также для предварительной черновой нарезки применяются токарные резцы, концы к-рых затачиваются под углом профиля нарезки (фиг. 2) Задний угол установки резца а берется в 12-15°; боковой угол установки-не менее 5-6°. Для получения правильного профиля нарезки передний угол, вообще говоря, д. б. равен нулю; при нарезке В. из медных сплавов и стали это правило соблюсти возможно, но при нарезке винта из мягкого, вязкого железа приходится делать передний угол больше, так как иначе нарезка получается рваной. Для правильной установки и заточки резцов применяются шаблоны. При нарезке резьбы с ббльшим углом подъема резец д. б. изготовлен так, чтобы передняя режущая грань его составляла прямой угол с направлением винтовой нарезки (фиг. 3, с); в этом случае резец будет резать относительно легко обеими сторонами. Если же резец изготовлен так, что верхняя его плоскость горизоптальна (фиг. 3, d), то правой  Фиг. 2. своей стороной, в виду большего угла резания, резец будет не резать, а скоблить. Условия работы резца при нарезке резьбы очень неблагоприятны в виду того, что стружки образуются на обеих сторонах его, сталкиваются одна с другой и скатываются в ком; резец при этом заедает, и поверхность резьбы получается рваной. Этого можно избежать, если резать одной стороной резца,   Фиг. 3. давая ему при каждом новом проходе небольшое смещение вбок (фиг. 4), и лишь при окончательных чистовых проходах резать полным профилем. При нарезке нормальной остроугольной резьбы лучший результат получается при применении фасонных плоских (фиг. 5) и круглых (фиг. 6) резцов, изготовляемых инструментальными заводами. Эти резцы имеют точный профиль; Фиг. 5. заточка их производится только по верхней плоскости, и, следовательно, токарь не может исказить профиль. Фасонные резцы вставляются в особые державки, сконструированные так, что они автоматически дают надлежащ, угол установки; следует только позаботиться, чтобы ось державки была перпендикулярна к оси В. Плоские фасонные резцы делаются с одним, двумя и с несколькими режущими-зубьями. Наиболее точную нарезку дают резцы с одним зубом, так как профиль их не так искажается при закалке. Резец с двумя зубьями обеспечивает хороший отвод стружки и благоприятный угол  Фиг. 6. резания без искажения профиля, по его трудно правильно изготовить, так как в процессе закалки его больше поводит. При массовом изготовлении винтов и там, где не требуется особая точность, с успехом применяют резцы с многими зубцами (гребенки). С помощью этих резцов нарезка выполняется за один проход; чтобы облегчить работу первых зубьев и распределить ее равномерно на все остальные, вершины первых зубьев несколько стачиваются. При изготовлении круглых фасонных резцов необходимо соблюдать, чтобы режущая поверхность А была ниже центра резца на величину =r-sin а (фиг. 6), так как если этого не сделать, то угол а установки резца будет равен нулю, и, следовательно, резание будет затруднено; при установке резца центр его будет лежать на величину h выше центра нарезаемого винта. Однако следует учесть, что в результате этого положения профиль нарезки получается несколько искаженным, если заранее профиль самого резца не подобрать так, чтобы при заточке его ниже центра получился правильный профиль нарезки. Глубину х приведенной нарезки на самом резце можно вьшислить по следующей формуле: x = r-\r+t-2t Vr-h, где г-радиус резца, t-требуемая глубина нарезки на В., h-величина заточки резца ниже центра;угол /9 профиля резца получится из ф-лы tg /?= где aS-шаг нарезки, X-глубина приведенной нарезки на резце. Практически при нарезке резьбы плоским фасонным резцом на круглом резце режущую верхнюю плоскость устанавливают ниже центра нарезываемого круглого резца на величину h; т. о. в том месте круглого резца, где потом будет произведена заточка его, получится надлежащий профиль режущей грани. Так как при таком пониженном по отношению к центру положении резца выполнять работу трудно, то сначала его устанавливают в нормальном положении и только при окончательной отделке снижают на величину h. Если круглый резец должен служить для нарезки резьбы с небольшим подъемом (нормальные остроуголь- Л/WK JYMYM Фиг. 7. ные резьбы), то резец может изготовляться в форме шайбы (фиг. 7,а), при условии, однако, чтобы угол установки а был< 15°. При резьбах с ббльшим углом подъема такой резец стал бы своими боками давить на боковую поверхность резьбы, поэтому канавки резца делаются в форме нарезки с тем же самым шагом, какой и у нарезаемого В. (фиг. 7, 6); угол подъема нарезки на резце должен быть примерно равным углу подъема на В., следовательно, и диам. резца д. б. примерно равен диам. В.; но если на В. нарезается правая резьба, то на резце резьба д. б. левая, и наоборот. Если диам. нарезаемого В. мал, то резец получается такого малого диам., что его трудно закрепить в державке; в этом случае берут резец диам. вдвое больше диам. В., но нарезку на резце делают двухходовую с шагом вдвое больше шага нарезаемого В.; при этом форма нарезки, шаг ее и гол подъема получаются точно такие, как и у резца с одноходовой нарезкой, но с диаметром вдвое меньшим. При нарезке резьбы в вязком материале полезно применять пружинящие державки для резцов; резец, вставленный в пружи- нящую державку, имеет возможность при чрезмерном давлении на него несколько отодвинуться от нарезаемого винта, и таким обр. нарезка не будет задрана. Чем мельче нарезка, тем больше должна пружинить державка, и наоборот, при крупной резьбе пру-жинение д. б. меньше. В виду этого сконструированы державки, у которых степень пружинения может регулироваться в зависимости от размера профиля нарезки. При изготовлении особо точных и ответственных нарезок, напр. на ходовых винтах, винтовых калибрах, делительных В. и пр., пружинящих державок применять не следует. Движение супорту токарно-винторезного станка и укрепленному на нем резцу передается от ходового В. станка с помощью открывающейся гайки, прикрепленной к супортной доске. По окончании рабочего хода супорт с резцом д. б. отведен в свое начальное положение к началу резьбы. При коротких В. и небольшом диам. их можно отвести супорт, дав обратное вращение ходовому В. станка. При большой длине нарезаемых винтов этот способ повлек бы за собой значительную потерю времени, в виду чего целесообразнее разомкнуть гайку и отвести супорт в начальное положение от руки. При этом надо принять во внимание, что замыкание гайки во время нарезки в любом положении су-порта возможно лишь в тех случаях, когда шаг исполняемой нарезки является кратным шагу ходового В. Если, нанример, шаг ходового В. равен 6 мм, то нарезки с шагом 0,75, 1, 2, 3, 6, 12, 18, 24 мм и т. д. можно нарезать, замыкая и размыкая гайку в любом месте. Для всех нарезок, для которых шаг ходового В. не является кратным шагу нарезки, необходимо при каждом замыкании гайки привести шпиндель станка, ходовой винт и супорт в одно и то же взаимное положение. Этого можно достигнуть, если начальное положение супорта установить перед началом нарезки с помощью установа и отметить положение шпинделя и ходового винта, нанеся черту мелом на них и на подшипниках, в которых они вращаются. Пос ле окончания каждого рабочего хода супорт отводят от руки в начальное положение, а шпиндель вращают до тех пор, пока метки мелом на нем и на ходовом винте не совпадут с метками на подшипниках, после чего гайка может быть замкнута. Этот прием применяется лишь тогда, когда отношение шага ходового В. к шагу нарезки (или обратно) дает остаток Уг V* или Vs- В противном случае, например когда на станке с дюймовым шагом на ходовом В. нарезается метрическая резьба, указанный способ не дает точных результатов, и тогда следует, установив начальное положение супорта и сделав метку мелом на шпинделе, нанести метку мелом не на ходовом В., а на сменных шестернях станка, передающих движение В. При нарезке очень точной резьбы приходится перегонять супорт с помощью обратного хода винта, не размыкая гайки. При выполнении резьбы с точным шагом необходимо учитывать влияние на конечный результат работы возможной разницы в темп-ре ходового и нарезаемого предмета; последний может нагреться не только от процесса

|