|

|

|

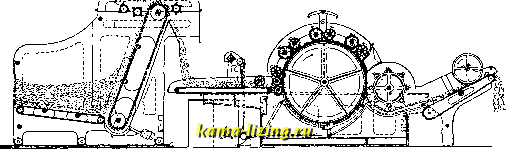

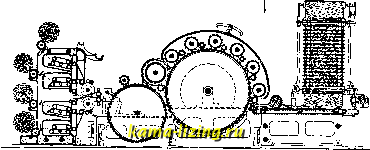

Литература --> Бумажный брак в производстве ВИБРОГРАФ, измерительный прибор, дающий возможность определять абсолютную величину горизонтальных и вертикальных смещений пола (почвы, палубы, платформы) в тех местах, где он установлен. По идее В. аналогичен с приборами для записи колебаний (см. Сейсмограф и Кренометры). Применяется при изучении вибраций зданий, почвы, судов, автомобилей. Из систем В. известны системы Шлика, Гейгера,  пгзо Фиг. 1. Голицына, Минтропа и др. Большое распространение за последнее время начинает получать В. системы Гейгера (фиг. 1). Запись колебаний в В. осуществляется автоматически на движущейся с определенной скоростью ленте. Кривая записи В. называется виброграммой; на фиг. 2 изображены виброграммы колебагшй почвы под действием сил двигателя при различных оборотах п последнего. Характер и амплитуда виброграммы зависят от того, в какой мере период вынуждающей силы (например силы инерции в поршневых двига- - ---телях, пропорциональ- Фиг. 2. ной числу оборотов, при прочих одинаковых условиях) близок к периоду свободных колебаний системы, на которую сила действует (пол, почва, судно, автомобиль). Виброграмма является сложной гармонич. кривойи при изучении разлагается путем гармонического анализа (см.) на простейшие составляющие. Лит.: Крылов А. Н., Вибрация судов (литогр. курс лекций), СПБ, 1907; Голицын Б. Б., К вопросу об исслед. колебаний зданий, Известия пост, центр, сейсмич. комиссии , т. 3, СПБ, 1910; М 1 п-t г о р L., Uber die Ausbreitung der von den Massen-druclcen einer Grossgasmaschlne erzeugten Bodenschwin-gungen, Gdttingen, 1911; Geiger J., Mecbanische Schwingungen u. ihre Messung, В., 1927; Hort W., Technische Schwingungslehre, В., 1922. ВИВИАНИТ, синяя железная руда, минерал химического состава Рез(Р04)2. SHgO (43,03 FeO; 28,29 Р2О5; 28,68 HgO), на воздухе переходит отчасти в основную фосфорнокислую соль окиси железа; твердость 2; уд. в. 2,6-2,7. В. залегает в двух видах: 1) в микрокристаллическом виде, встречающемся почти во всех геологических отложениях, а в торфе только в погребенных в нем костях животных, и 2) в аморфном состоянии, в виде мелких зерен, образующих в болотной почве землистые гнездообраз-ные отложения. Первоначально белый, В. при окислении на воздухе быстро принимает голубую окраску, темнеющую до индиго-синего, черновато- или голубовато-зеленого цвета; в сухом порошкообразном состоянии часто бывает окрашен в коричневый цвет. В. встречается преимущественно в бере-зовоольшаииковых и осоковых торфах, на разных глубинах, чему способствуют просачивающиеся через торф грунтовые воды. В СССР В. встречается во многих болотах, из к-рых молено отметить: Биссеровское близ Москвы, Пустъшское Московской губ., Редкинское Тверской губ., болото бывшей Балашихинской мануфактуры за ст. Реутово М.-К. лел. дор. и др. Из В. можно приготовлять дешевую синюю краску, а также пользоваться им как фосфорнокислым удобрением (опыты проф. Такке и Бехтера). См. Удобрения. Н. Успенский. ВИГОНЕВОЕ ПРЯДЕНИЕ имеет целью выработку вигоневой, а также и угарной пряжи для одежных тканей и вязально-три-котажных изделий. Вигоневой пряжей ранее называли пряжу из шерсти особого вида лам викунья (Auchenia Vicugna), живущих в Кордильерах. В последнее время эту пряжу начали имитировать, вырабатывая ее из чистого хлопка (окрашенного) с добавлением шерсти, а чаще-шерстяных очесов (15-30%). Часто также шерсть заменяют шерстонодобным китайским хлопком местных семян, а хлопок, частично, - высокосортными хл.-бум. угарами. Вигоневая пряжа вырабатывается по аппаратному способу прядения, называемому по месту своего возникновения саксонским . Угарная пряжа вырабатывается или исключительно из угаров или с небольшим прибавлением хлопка. Угарная пряжа вырабатывается гл. обр. суровой; прялса., выработанная из окрашенного сырья, называется угарной меланлсевой. Угарная пряжа вырабатывается различными способами прядения (см. ниже). Угарно-вигоневая пряжа работается исключительно низких №№, от 3 до 12 и гл. обр. №№ 6-8 (по англ. нумерации, где количество мотков по 840 ярдов в 1 англ. фунте показывает № пряжи). Такая пряжа идет на изготовление разного рода бумазеи, фланелета, байки, вообще для начесываемых теплых тканей, а такле для дешевых крестьянских оделшых тканей-вигоневых и молескиновых сукон, трико, Колумбии, молескинов и пр. В последнем случае примешивание шерстяного вол окна, конечно, только повышает достоинство и ценность готовых изделий, придавая им вид шерстяных. Большое применение угарно-вигоневая пряжа имеет при выработке чулок для деревни и трикотажных фуфаек. В этих случаях пряжа работается более отлогая, чем уток. Сырьем для угарно-вигоневой пряжи служат: хлопок, линтер хлопковый, чахбут, различного рода хл.-бум. угары и, наконец, шерсть и ее угары. Аппаратное прядение позволяет перерабатывать наиболее коротковолосые хлопки местных семян, но обычно для получения вполне добротной, крепкой пряжи берут хлопок американских семян первых сортов. Линтер хлопковый (см. Линтер) употребляют I и II стандарта для пряжи №№ 3-8; длина волокна, в среднем, 22 мм. Чахбут употребляют главным образом 1.-с о Р а одеяльный, городской, как наименее загрязненный и испорченный, с длиной волокна, в среднем, 22 мм. Мягкие фабричные угары идут следующих сортов: очески с барабанов чесальных машин, самочесы со шляпок чесальных, орешки I и II сортов и т. п. Из жестких угаров, после предварительной расщипки, употребляют ткацкую путанку, концы основные, обрезки швейных мастерских и тряпье бумажное. В зависимости от качества часть угаров с более длинным и неповрежденным волокном перерабатывается в более высокие №№ пряжи (8-12), а с более коротким волокном-в №№ 3-6. Для придания пряже шерстистости обычно употребляют очесы или же искусственную шерсть из кашемира (си. Шерсть искусственная). Угары, идущие на изготовление угарной или ви- гоневой пряжи, требуют предварительной обработки: мягкие-очистки от сори, примесей сырье (сора, песка и т. п.), а жесткие- расщипки их до первоначального состояния в виде волокна. Указанная обработка угаров должна вестись индивидуально для каждого вида в зависимости от его засоренности и волокнистости: то, что является достаточным для одного вида угара, оказывается недостаточным или чрезмерным для других видов. Машины для подготовительной обработки угаров бывают разные в соответствии с характером обрабатываемых ими угаров. Для сорных мягких угаров, главн. образом орешков, употребляется пыльный волчок (см. Ватное производство). Заложенная в машину порция угара подвергается действию тупых пальцев большого барабана, при чем, под влиянием развивающейся центробежной силы, сор через отверстия решетки под барабаном отлетает на пол, под машину, откуда элеватором он выводится наружу; кроме того, имеется вентилятор для отсасывания пыли. Хлопок очищается и разрыхляется на крейтоне (см.), состоящем из вертикального вала с дисками, усаженными по периферии стальными пластинками (ножами); диски имеют разные диаметры и все вместе представляет собою конус основанием кверху, окруженный колосниковой решеткой. Действием ножей производится разрыхление хлопка и удаление сора через колосники. Для сорных хлопков употребляют двойные к р е й т о и ы, соединенные с поркупайн-опенером. Жесткие угары расщипывают на щипальных машинах (см.), имеющих барабаны, покрытые планками с плоскими или круглыми колками. Расщипы-вание производится действием колков барабана на подаваемый материал, зажатый между двумя приемными валиками. Жесткие угары предварительно расщипываются или на одно барабанном русском щипке с редко поставленными колками или на специальной концедральной машине, в которой барабан, рабочие валики и чистители снабжены крепкими стальными зубьями. После подготовки угаров приступают к составлению смески. Состав смесок м. б. очень разнообразен и зависит от требований, предъявленных к прянее, от характера перерабатываемого сырья, от технич. оборудования и от принятого плана прядения. Как правило, в более низкие №№ пряжи (напр. 3-6) можно перерабатывать худшее сырье, чем в более высокие (8-12); то же при работе с меньшей вытяжкой. Пряжа для тканей с густым, длинным начесом д. б. сработана из жирной смески. По качеству (длина, крепость, засоренность) сырья смески можно разделить на жирные, средние и тощие (табл. 1). став смесок по качеству сырья иноме-,м в процентных отношениях. Хлопок америк семян .... Хлопок местных семян ... Концы бел.,уточ ные, I с, щипан Концы сер., ут. 11с. и проч. . Очески барабан ные, II с. . . Очески барабанные, III с. . . Орешек 1с... Не... Подметь I с.,нря дильная . . . Подметь 11с.,пря дильная . . . Пух верхних валиков .... Жирные № № 12 8 Средние Тощие Для лучшего смешения различных по качеству, а при крашеных смесках-и разных по цвету частей сырья, каждую составную часть смески предварительно на полу накладывают тонкими слоями одну на другую, повторяя это до 10-15 слоев.ТТри настилании слоев их замасливают, поливая или чистым раствором олеина (7%) или смешанным составом: глицерина 0,2%, мыла 0,6%, соды 0,2%, олеина 1,0%, масла машинного 10,0% и воды 88,0%; это облегчает скольжение волокон при вытяжке нити на сельфакторах, лучше связывает их во время обработки и предупреждает их распыление. При расходовании яруса материал берется уже вертикально, и т. о. достигается наилучшее смешение. Самое смешение обычно производят на смешивающих волчках (фиг. 1), где смеска помощью зубьев барабана и трех пар валиков разрыхляется и перемешивается. Суровые смески пропускаются 2-3 раза, а цветные 3-4 раза с целью получения лучшего смешения (меланжа). После смешения смеска на тележках или по трубе переходит в лабазы, где вылеживается 2-3 дня и насквозь пропитывается замасливающим составом, а волокна, после трепания, принимают нормальные свойства. Из лабазов смеска поступает уже в чесальный отдел. Существуют следующие системы угарного прядения: 1) аппаратная, или саксонская. 2) конденсерная (дерби-дублер) и 3) много-койлерная. Все эти системы различаются между собой в процессах чесания, дублирования и вытяжек, и соответственно этому отличаются и ассортименты машин. Аппаратная, или саксонская, система прядения /-п=а-\ той Гарнета б. Попадая в форрейс-аппарат, смеска предварительно раздирается, растаскивается, что является особенно важным для смесок с низкосортным сырьем и в особенности с жесткими угарами, так как они часто бывают плохо расщипаны; перасщи-  Фиг. 1. наиболее распространена в производстве угарно-вигоневой и шерстяной пряжи. Эта система позволяет вырабатывать пряжу с примесью шерсти ( вигоневая ). В ней готовая смеска подвергается чесанию на двух-или трехпрочесных аппаратах (фиг. 2). Смеска из лабазов накладывается в ящик самовеса (см. Ватное производство, фиг. 8), откуда, при помощи наклонно движущейся решетки с иглами, периодически забрасывается в двустворчатое железное корыто, подвешенное на опорных призмах к двум рычагам с передвилсными грузами. Излишек забираемого игольчатыми планками решетки материала сбивается качающимся греб-нел1 обратно в ящик, чем достигается еще лучшее перемешивание материала. Оставшийся на иглах материал наполняет подвесное корыто до тех пор, пока рычаги с грузами не придут в равновесие; тогда подача  панные ж;е волокна портят карду чесальных и увеличивают угар пряжи. В этом отношении форрейс-аппараты, дорасщипывая угары, облегчают прочес и предохраняют кардоленту от быстрого изнашивания. С форрейс-аппаратов сырье переходит на чесальные (кардные) машины 1-го прочеса (загонка). Кардные машины представляют собою валичиые машины,где процесс прочесывания производится посредством карды барабана и валиков. Поступающий с форрейс-аппарата материал захватывается кардой барабана. Захваченные кардой волокна подвергаются действию карды валиков, расположенных вокруг верхней половины барабана. Часть этих валиков-рабочие валики, более крупные и медленно вращающиеся, совместным действием с барабаном прочесьшают волокна; другие валики (чистители), меньшего размера и быстрее вращающиеся, счищают с первых валиков прочесанные волокна и передают их вновь ба-  Фиг. 2. материала прекращается, а содерлспмое подвесного корыта, благодаря раскрыванию дна, выкидывается на горизонтальное бесконечное полотно, подающее материал в кардную машину 1-го прочеса. Т. о. самовес через равные промежутки времени подает равные количества па горизонтальное полотно (приемный столик), передвигающееся за тот же промежуток времени всегда на одну и ту ж;е величину. Прежде чем попасть в чесальную машину, сырье на новейших аппаратах подвергается действию ф о р -рейс-аппаратов (фиг. 3), представляющих собою комбинацию валиков, обтянутых пилозубчатой проволокой а или лен- Фиг. 3. рабану. Этот процесс повторяется в каждой из 6-7 пар валиков. По мере разделения волокон при прочесывании посторонние сорные примеси отлетают, особенно при действрш приемного валика. Прочесанные последними валиками волокна поднимаются к поверхности карды бегуном, имеющим карду с длинными иглами, и далее счесываются с барабана кардой меньшего барабана, называемого пеньером, или вальяном. Под барабаном помещается колосниковая решетка, преграждающая падение хороших волокон на пол и тем уменьшающая угар. На пеньере имеется очистительный валик, очищающий пеньер

|